El kanban electrónico al servicio de la calidad de la empresa italiana

La gestión electrónica del flujo de materiales a lo largo de toda la cadena de suministro supone una mejora del rendimiento, la eliminación del riesgo de desabastecimiento y del número de apremios

La magia del fuego. Y la magia de un éxito empresarial: de un simple taller artesanal a una industria con un volumen de negocio de 14,5 millones de euros. Así es Cadel S.r.l., fabricante y distribuidor de cocinas de madera y de estufas de madera y a pellets. Más de 19 000 unidades producidas en 2011, un sistema de producción distribuido en tres plantas y altamente integrado en todo el proceso de transformación, una de las más modernas tecnologías de procesado de chapa y materiales y diseño de alto nivel.

Implementación de KanbanBOX

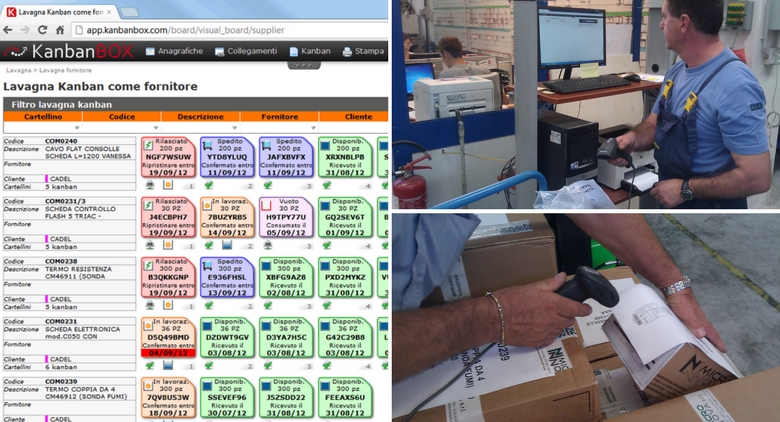

KanbanBOX ayuda a Cadel en la gestión del flujo de materiales a lo largo de toda la cadena de producción desde 2012. Tras una breve fase inicial de prueba, centrada en la configuración del flujo de semielaborados entre la carpintería interna y el resto de las áreas de producción, el software basado en la nube ha sido ampliado a toda la cadena de suministro: de los proveedores externos a las líneas de ensamblaje, hasta llegar al producto acabado.

Los componentes gestionados con KanbanBOX entre las áreas de producción internas son más de 2200, y los códigos de adquisición superan los 800. Más de 50 proveedores estratégicos acceden a la plataforma, compartiendo la información relativa al estado y al dimensionamiento de los kanban y colaborando en la reposición del espacio supermercado de Cadel.

Hemos hablado de ello con el ingeniero Schena, jefe de Operaciones de Cadel: «Hemos elegido KanbanBOX para disponer de una herramienta informática capaz de aprovechar los puntos fuertes de la gestión visual, sin cargar con el peso de la manutención y la gestión de un sistema tradicional de etiquetas. Hoy en día, en Cadel, gestionamos 2500 vínculos kanban para los artículos y la producción interna, y más de 800 para las mercancías del proceso de compras».

Hoy en día son más de 250 las etiquetas kanban en movimiento a través de la lectura del código de barras entre proveedores internos y externos.

La activación del kanban electrónico ha reducido drásticamente los tiempos y los costes de puesta en marcha de la producción de artículos gestionados en kanban. En algunos casos, las existencias de componentes de clase A se ha reducido hasta un 50 % más sobre lo ya obtenido con el método kanban manual.

Resultados obtenidos

La implementación de KanbanBOX ha permitido lograr mejoras en rendimiento de la operatividad interna de los recursos involucrados en la gestión en kanban del flujo de materiales: del responsable de producción al planificador de materiales, los almacenistas o los operarios de varios talleres de producción.

Mientras que en producción las actividades necesarias para el dimensionamiento, la impresión de etiquetas y la emisión con el sistema de kanban manual requerían unos 20 minutos, con la implementación de KanbanBOX el tiempo es inferior a 2 minutos.

Del mismo modo, las operaciones de mantenimiento se han vuelto menos gravosas y exigentes. Hasta 2011, el set de códigos gestionados con kanban se dimensionaba dos veces al año, al principio y al final de la estacionalidad del producto, y de este proceso se encargaban, activamente, por lo menos tres trabajadores: el planificador de materiales, un almacenista y un supervisor.

En la actualidad, gracias a KanbanBOX, el mantenimiento de los kanban se hace de manera ininterrumpida y con una única persona encargada de ello: el planificador de materiales, con hasta dos dimensionamientos al mes. Gracias al sistema de «usar y tirar» del kanban electrónico, la actividad de dimensionamiento ya no condiciona la operatividad de los operarios de producción y los almacenistas.

En el Departamento de Compras, la primera consecuencia positiva ha sido la drástica reducción del tiempo dedicado a la gestión de los proveedores externos y los errores. La función del planificador de materiales externos (ya optimizada gracias a la gestión mediante el sistema kanban tradicional, n.d.r.), ha pasado de centrarse casi exclusivamente en los avisos y en los apremios, a optimizar el número de kanban, con la ventaja de que ahora puede supervisar el aumento de las rotaciones, reduciendo la exposición financiera.

La pizarra virtual ofrece un mayor control sobre la labor de los proveedores y permite monitorizar la evolución de los pedidos en tiempo real.

A día de hoy, KanbanBOX proporciona una visión transparente y completa del estado de las existencias, simplificando la gestión de la comunicación con los proveedores y acabando, en la práctica, con los apremios: ambas partes pueden, en cualquier momento, visualizar el estado del almacén (espacio supermercado) en el tablón electrónico compartido.

Por último, gracias al software, es posible individuar sin dilación peligrosas situaciones de desabastecimiento. Resultado: en pocos meses, una reducción tangible del 25 % en el número de interrupciones de la producción respecto a 2011.

¿Y para el futuro?

«En Cadel queremos mejorar las prestaciones del departamento y reducir las existencias en circulación gracias a las estadísticas disponibles para el usuario, que proporcionan una visión más amplia del estado general.

Además deseamos activar un sistema de mantenimiento periódico y automático del dimensionamiento de las unidades kanban partiendo del presupuesto previsto para el trimestre siguiente por cada modelo de producto, conectando para ello nuestro software de gestión de recursos con KanbanBOX»