Cuando la perfección es un objetivo a largo plazo

Del método kanban manual con gestión mediante posits a la eficiencia del kanban electrónico. La empresa líder en su sector alcanza una mayor eficiencia logística gracias a KanbanBOX

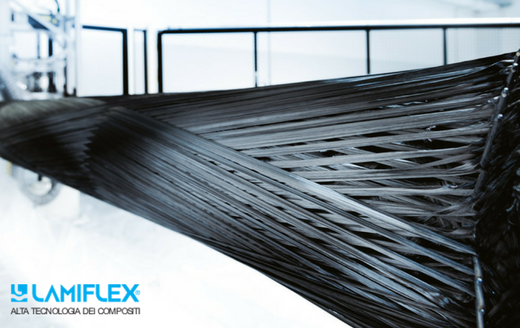

Creatividad, decisión, organización. Y la transformación de un problema en una oportunidad. La historia de Lamiflex S.p.A. hunde sus raíces en una brillante intuición, con esa habilidad típica de los emprendedores italianos de saber convertir un problema en una invención nueva y extraordinaria: la cinta de material compuesto, una revolución en la industria del sector textil.

Desde aquel lejano 1976, la empresa bergamasca ha crecido tanto que ha pasado de ser pionera a convertirse en líder del mercado en su sector (la producción de materiales compuestos, n.d.r.), en Italia y en el extranjero, estructurándose como una organización de gestión moderna y eficiente guiada por tres estándares: tecnología, investigación y prestaciones.

Gracias a su equipo de I+D, Lamiflex está siempre a la vanguardia y, sobre todo, se centra constantemente en explorar nuevos horizontes. La gama de productos Lamiflex incluye, hoy en día, materiales de alto rendimiento para el sector de la aeronáutica, de la industria sanitaria, de la mecánica y del diseño, además de productos de protección contra radiaciones electromagnéticas.

Lamiflex S.p.A. desarrolla constantemente iniciativas encaminadas al mejoramiento continuo de su actividad de empresa, como políticas de formación del personal, trabajo en equipo y cambios organizativos. Aplicar un sistema productivo basado en los principios de la producción ajustada y eficiente ha permitido el nacimiento y la evolución del equipo «GEN2» que, mediante las actividades habituales de producción ágil, analiza de forma crítica los flujos de producción de la empresa.

Gracias a KanbanBOX, implementado en pocos días, los primeros resultados visibles han puesto de manifiesto:

- una reducción media del 30 % de existencias en almacén

- una disminución de 30 minutos a la semana en los tiempos de gestión de los materiales

- una reducción al mínimo del número de apremios a proveedores

- una reducción de los plazos de suministro entre los departamentos

- una mayor puntualidad en la entrega

En una segunda fase, se pondrá en marcha el proceso de pruebas para la gestión de todo el departamento aeronáutico mediant KanbanBOX y en una tercera fase, la gestión de al menos otros 100 códigos más, con el cese definitivo de la organización manual de la producción.

Lamiflex produce materiales compuestos y fibra de carbono para los sectores textil, aeronáutico e industrial.

Entrevista

Hemos hecho algunas preguntas a Salvatore Marzullo, jefe del Departamento de Lean Manufacturing de Lamiflex.

¿Por qué habéis elegido pasar al sistema de kanban electrónico y confiar en KanbanBOX?

«La idea de pasar a un sistema electrónico de gestión de las unidades kanban surge de la necesidad de automatizar un proceso ya consolidado, pero mejorable, de la política de reposiciones en el almacén. Un asesor en eficiencia productiva nos habló de KanbanBOX, que enseguida nos causó muy buena impresión por su presentación gráfica práctica y simple. Se lo propusimos a quienes habrían tenido que utilizarlo y las sensaciones fueron positivas desde el primer momento».

¿Cuáles han sido los resultados inmediatos?

«Antes que nada, el paso de una gestión manual a una electrónica ha eliminado por completo los errores humanos, es decir, los relacionados con la pérdida o la gestión incorrecta de las etiquetas kanban. En definitiva, hemos visto una mejora general en la supervisión de un sistema que ahora es accesible para todos y desde cualquier lugar.

Además, en cuanto a la acumulación de existencias, hemos notado una reducción del 30 %, no solo en el almacén, sino en todo el proceso. Por último, hemos calculado una reducción de unos 30 minutos de media a la semana en el tiempo operativo empleado en la gestión de los abastecimientos».

¿Habéis registrado también una reducción de las interrupciones de la producción debidas a la falta de materiales?

«En nuestro caso nunca habíamos tenido que parar la producción, pero había una cantidad excesiva y escondida de existencias. El sistema de kanban electrónico no solo nos ha permitido visualizar dicha excedencia, sino también eliminarla automáticamente».

En la aplicación de KanbanBOX entre distintos departamentos de la empresa, ¿qué datos habéis podido registrar?

«Una de las ventajas de la aplicación de un kanban único ha sido la reducción de los tiempos de abastecimiento entre departamentos y el aumento de la puntualidad en las entregas. La relación costes/beneficios, de no utilizar kanban a emplear el kanban electrónico, es de un 3,5 %, lo que significa que, por cada euro que hemos invertido, hemos obtenido un beneficio 3,5 veces superior a la inversión».

¿Cómo ha sido la ampliación de KanbanBOX a vuestra red de proveedores? ¿Habéis notado una reducción en el trabajo de las oficinas internas?

«Por supuesto que sí. Una de las ventajas principales del software ha sido la desaparición de las llamadas telefónicas y la reducción casi completa de los correos de confirmación. Los correos operativos sobre la gestión del sistema kanban también están desapareciendo poco a poco: su uso es muy intuitivo.

Por último, han salido a la luz varias tareas aún por procesar que quedaban ocultas, aparcadas y sin declarar, y que provocaban el descontento tanto del proveedor como del cliente interno».

¿Habéis tenido alguna dificultad para implementar el software?

«Desde el punto de vista técnico, no hemos tenido ninguna dificultad. Es más, después de explicar cómo funcionaba, no han sido necesarias sesiones de formación adicionales. El valor añadido de KanbanBOX reside en poder acceder también desde las tabletas de la empresa, lo que nos permite conectarnos y consultarlo también fuera de la oficina».

¿Cómo han reaccionado las personas involucradas en el proceso?

«Al principio, como es natural, se mostraron reticentes al cambio, sobre todo quienes estaban acostumbrados a trabajar solo con Excel, y a pasar de un antiguo sistema de gestión de pedidos de tipo push a uno pull. El problema estaba sobre todo en las fechas de entrega: la fecha de la unidad kanban no coincide con el pedido del cliente, y esto es una novedad».

¿Cuánto tiempo habéis tardado en implementar KanbanBOX?

«Desde el punto de vista operativo, cinco días de calendario, incluida la fase de prueba. En tiempo efectivo, habremos tardado unos dos días de trabajo. Unas semanas después de la puesta en marcha, la ampliación a los nuevos códigos adicionales se ha hecho en pocas horas. Ahora las personas se dedican exclusivamente a actividades de control y mantenimiento, no de implementación».

¿Aconsejaría KanbanBOX?

«¡Sí! ¡Sobre todo porque es fácil de usar!. La interfaz de creación de las etiquetas, muy visual y funcional, es muy sencilla, al igual que el sistema just one click: ¡ya no se pierde uno buscando la información!»