El histórico buque insignia del café espresso italiano

La planificación de un programa de producción con Heijunka y la creación de un proceso secuencial de tipo pull a medida: cómo resolver el caso de ensamblajes particularmente sofisticado de Saeco Professional

«No hay un “buenos días” que no lleve consigo el aroma de un café espresso».

No es ninguna novedad que en el mundo el café espresso habla italiano. Las máquinas de café de fabricación italiana dominan el segmento de las máquinas tradicionales de bar, para oficinas y para el sector horeca, y sus fabricantes constituyen una auténtica excelencia en la manufactura italiana.

Entre ellas destaca Saeco, empresa fundada en 1981 en Gaggio Montano, en los Apeninos boloñeses, hoy en día líder internacional en el sector de las máquinas de café dentro y fuera del hogar, tanto en los canales de consumo como en los profesionales. Saeco International Group S.p.A. fue la primera empresa del mundo en desarrollar el sistema automático «bean-to-cup» en 1985 y fue adquirida en julio de 2009 por el Grupo Philips. En 2017, la división Vending & Professional (con las marcas Saeco y Gaggia), tomando el nombre de SaGa Coffee Spa, pasó a formar parte de la sociedad gestora italiana N&W Global Vending, un peso pesado a nivel mundial en el mercado de máquinas expendedoras de bebidas y tentempiés, para luego pasar a llamarse EVOCA Group.

Gracias a la feria Mecspe de 2016, KanbanBOX es la herramienta elegida por Saeco para la gestión del kanban electrónico y la planificación con función Heijunka para las líneas de ensamblaje de la gama de máquinas profesionales OCS (Office Coffee Service, o servicio de café para oficina, n.d.r.), disponibles en los modelos Bean-to-cup y como cápsulas para oficinas y centros de pequeñas y medianas dimensiones.

KanbanBOX permite la subordinación de las dos líneas de ensamblaje dedicadas a la producción de aproximadamente 120 máquinas al día cada una y la sincronización del almacén con la cadena de producción. Cinco familias de productos, unos 70 modelos de máquinas y una media de 400 etiquetas kanban gestionadas cada día.

Con la ayuda de Fabrizio Borgognoni, director de logística de Saeco Gaggia Professional, hemos analizado más en detalle dónde y cómo interviene KanbanBOX.

El de las máquinas OCS es un caso de proceso particularmente complejo, solucionado con una serie de personalizaciones pensadas para la secuenciación con capacidad finita de la producción en la línea de ensamblaje

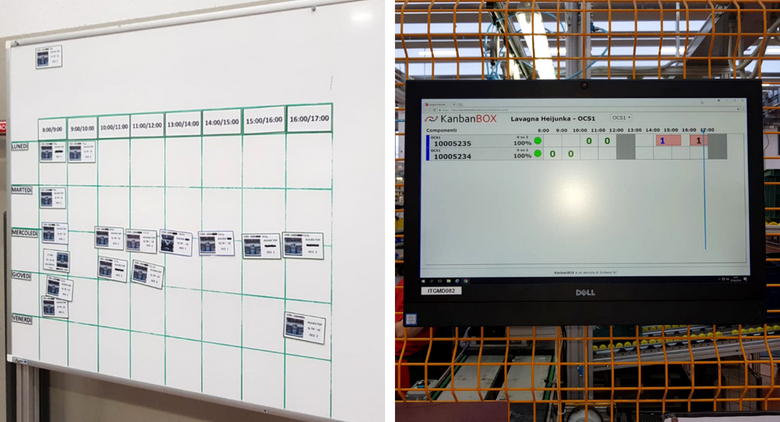

Líneas de ensamblaje: Heijunka para la planificación de la producción

El módulo Heijunka de KanbanBOX para la planificación en línea del programa de producción permite la secuenciación de lotes (pitch) de 24 unidades para cada una de las dos líneas.

KanbanBOX ordena los lotes en la secuencia correcta para el turno de 8 horas, indicando las horas de inicio y fin de producción de cada uno, asegurando una visualización en tiempo real del progreso en la pizarra dedicada.

Subordinación de las líneas: el pull secuencial

Dada la gran cantidad de piezas que han de hallarse disponibles en el espacio supermercado, la subordinación de los materiales de la línea OCS se diseña siguiendo un sistema pull secuencial, con la entrega de kits de contenedores de componentes, identificados mediante etiquetas Kanban, sincronizada con cada lote de producción. Esto significa que el proceso de subordinación por parte del proveedor encargado de preparar los kits de componentes (el almacén), solo tiene lugar tras efectuarse un pedido en el proceso siguiente (el ensamblaje). Es decir, la entrega de componentes a la línea de ensamblaje es regulada por el tirón que ejerce el avance real de la producción.

Esta es una opción obligada, tanto por la gran variedad de componentes típica de cada lote, que hace imposible mantenerlos todos en la línea, como por el proceso de suministro, que se realiza por separado, con una distancia significativa respecto al flujo principal.

¡Otra ventaja del sistema es que evita la acumulación de material en la línea de ensamblaje en caso de retrasos en los puntos sucesivos de elaboración de lotes!

Kanban de manipulación: el sistema kanban multiproceso

Una complicación adicional del proceso de subordinación surge de los largos tiempos de preparación de los kits de materiales a entregar en la línea. La fase de preparación de kits, con la retirada de componentes del espacio supermercado y el reembalaje en cajas especiales dotadas de etiquetas kanban supera, en efecto, las 2,45 horas de preparación por lote. Por otro lado, el sistema pull secuencial implica una preparación bastante rápida de los kits de material.

Es por ello que las unidades kanban de los materiales a manipular se preparan un día antes de la producción, según la planificación en la pizarra de Heijunka, en un contexto de planificación de horizonte congelado.

Mediante el llamado kanban multiproceso, KanbanBOX desglosa las etiquetas kanban para cada componente que se ha de entregar en la cadena al día siguiente, organizando el trabajo de preparación de kits y reembalaje del reponedor para la jornada.

Ventajas

Las ventajas de todo el sistema se hacen patentes en la reducción de las ineficiencias y los costes de producción, en particular:

- la reducción de las existencias en la línea de montaje

- la mejora decisiva de la calidad de la producción, ya que elimina el riesgo de errores en la cadena, es decir, la posibilidad de que se ensamblen componentes equivocados

- la reducción de los tiempos de preparación de las líneas, con la posibilidad de poner a cero minutos (cambio rápido/ajustes nulos)

- la posibilidad de planificar una variedad de producción diaria muy amplia

Gracias a la revolución digital de un sistema, el sistema Lean, centrado por naturaleza en la eficiencia y la mejora continua, KanbanBOX ha permitido a Saeco la superación de una forma de operar manual, lenta y con un alto margen de error, llevando a la empresa en poco tiempo a planificar la puesta en marcha de una tercera línea de ensamblaje.