eKanban im Dienste der Qualität des italienischen Unternehmens

Die elektronische Steuerung der Materialflüsse entlang der gesamten Supply Chain führt zu einer Steigerung der Leistung und einer Eliminierung von Fehlbeständen und Mahnungen

Die Faszination des Feuers. Und die Faszination eines unternehmerischen Erfolgs: vom einfachen Handwerksbetrieb zu einer Industrie mit einem Umsatz von 14,5 Millionen Euro. Das ist das Unternehmen Cadel S.r.l., das Holzherde, Holzöfen und Pelletöfen herstellt und vertreibt. Mehr als 19.000 produzierte Öfen 2011, ein Produktionssystem mit drei Werken und einer starken Integrierung entlang des Fertigungsprozesses, modernste Technologien für die Blechbearbeitung, Materialien hoher Qualität und hochwertiges Design.

Die Implementierung von KanbanBOX

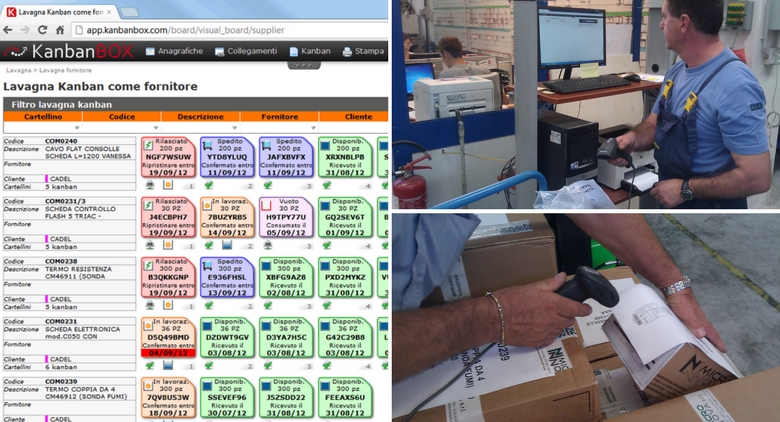

KanbanBOX unterstützt Cadel seit 2012 bei der Steuerung der Materialflüsse entlang der kompletten Produktionskette. Nach einer kurzen Testphase für die Einrichtung vom Fluss der Halbfertigzeuge zwischen dem internen Metallbau und den restlichen Produktionsbereichen wurde die cloudbasierte Software auf die komplette Supply Chain ausgeweitet: von den externen Lieferanten über die Montagelinien bis zum Endprodukt.

Mit KanbanBOX werden mehr als 2200 Bauteile für die internen Fertigungsbereiche und über 800 Zukaufteile verwaltet. Mehr als 50 strategische Lieferanten haben Zugang zur Plattform, teilen Informationen über den Status und die Dimensionierung der Kanban und beteiligen sich am Prozess für das Auffüllen des Supermarkts Cadel.

Wir haben mit Ingenieur Schena, Operations Manager bei Cadel, über KanbanBOX gesprochen.

„Wir haben uns für KanbanBOX entschieden, weil wir auf der Suche nach einer Software waren, die in der Lage ist, die Vorteile einer visuellen Steuerung zu nutzen, ohne die aufwändige Pflege und Verwaltung eines traditionellen Systems mit Karten erforderlich zu machen. Heute steuern wir bei Cadel 2500 Kanban Regelkreise für Artikel für die interne Produktion und mehr als 800 Regelkreise für Zukaufteile.“

Täglich werden mehr als 250 Kanban Karten durch Scannen vom Barcode zwischen internen und externen Lieferanten bewegt.

Die Einführung des elektronischen Kanban hat den Zeit- und Kostenaufwand für die Aufnahme der mit Kanban gesteuerten Artikel in die Produktion deutlich gesenkt. In einigen Fällen konnte der Lagerbestand der A-Klasse Bauteile zusätzlich zu der bereits mit dem manuellen Kanban erzielten Verringerung um weitere 50% reduziert werden.

Erzielte Ergebnisse

Die Implementierung von KanbanBOX hat die Arbeitseffizienz der internen Mitarbeiter deutlich gesteigert, die an der Kanban-Steuerung der Materialflüsse beteiligt sind, vom Produktionsleiter über den Disponenten bis zu den Mitarbeitern im Lager und in den verschiedenen Produktionsabteilungen.

Der Zeitaufwand für die Dimensionierung und das Drucken der Karten und die Ausstellung vom manuellen Kanban hat sich vorher auf ca. 20 Minuten belaufen und konnte mit Einführung von KanbanBOX auf weniger als 2 Minuten gesenkt werden.

Auch der Aufwand für die Pflege konnte in der gleichen Größenordnung verringert werden. Bis 2011 wurde alle mit Kanban gesteuerten Artikel zwei Mal pro Jahr neu dimensioniert, und zwar am Anfang und am Ende Produktsaison, wofür mindestens 3 Mitarbeiter erforderlich waren, und zwar der Disponent der Materialien, ein Lagermitarbeiter und ein Abteilungsleiter.

Mit KanbanBOX erfolgt die Pflege der Kanban heute kontinuierlich und wird vom Disponenten alleine erledigt, der die Kanban auch zwei Mal pro Monat neu dimensioniert. Dank des elektronischen „Einweg“-Kanbans wirkt sich die Neudimensionierung nicht mehr auf Arbeit der Mitarbeiter in der Fertigung und im Lager aus.

Die erste positive Auswirkung im Einkauf war eine drastische Reduzierung des Zeitaufwands für die Verwaltung der externen Lieferanten und der Fehler. Die Rolle des Disponenten für zugekaufte Teile (die bereits durch die Steuerung mit dem traditionellen Kanban optimiert worden war) beschränkt sich heute auf das Anfordern und Mahnen und die Optimierung der Anzahl der Kanban und ermöglicht jetzt zusätzlich die Überwachung der Erhöhung des Umschlags und der Reduzierung des gebundenen Kapitals.

Das virtuelle Board bietet einen besseren Überblick über die Arbeit der Lieferanten und ermöglicht die Überwachung vom Fortschritt der Aufträge in Echtzeit.

KanbanBOX bietet einen transparenten und kompletten Überblick über den Status der Bestände, vereinfacht die Kommunikation und eliminiert Mahnungen komplett: Beide Seiten können jederzeit den Status des Lagers (Supermarkt) auf dem geteilten elektronischen Board überwachen.

Mit der Software können außerdem kritische Fehlbestände im Lager rechtzeitig erkannt werden. Das Ergebnis: In wenigen Monaten konnten die Produktionsstillstände um signifikante 25% im Vergleich zu 2011 verringert werden.

Und für die Zukunft?

„Dank der Statistiken, die einen besseren Überblick über den Stand der Dinge geben, erwarten wir bei Cadel eine Leistungssteigerung der Abteilungen und eine Reduzierung der Bestände in Umlauf.

Außerdem haben wir in unserem Budget für das kommende Quartal für verschiedene Produktmodelle die Einführung der regelmäßigen automatischen Pflege der Dimensionierung der Kanban durch die Verbindung von KanbanBOX mit unserem ERP-System eingeplant.“