Saeco, das Aushängeschild des Espresso Made in Italy

Die Produktionsplanung mit Heijunka und die Einrichtung eines spezifischen sequenziellen Pull-Prozesses: Eine Lösung für eine besonders komplexe Montage bei Saeco Professional

„Erst der Espressoduft macht den Morgen zu einem guten Morgen.“

Es ist nicht neu, dass der Espresso überall auf der Welt Italienisch spricht. Die Siebträgermaschinen Made in Italy für Bars, Büros und das Horeca-Segment dominieren unangefochten den Markt und ihre Hersteller stehen für die Exzellenz der italienischen Fertigung.

Eine der herausragenden Marken ist das Unternehmen Saeco, das 1981 in Gaggio Montano in den Apenninen in der Gegend von Bologna gegründet wurde und heute weltweit zu den großen Playern für Kaffeemaschinen für den privaten und den gewerblichen Sektor zählt. 1985 hat Saeco als Weltneuheit das automatische System „Bean-to-Cup“ entwickelt und im Juli 2009 wurde die Saeco International Group S.p.A. von der Philips-Gruppe übernommen. 2017 ist der Geschäftsbereich Vending & Professional (mit den Marken Saeco und Gaggia) unter Umbenennung in SaGa Coffee SpA in die italienische Holding und den Weltkonzern auf dem Markt für Getränke- und Snackautomaten N&W Global Vending eingegangen, die später den Namen EVOCA Group angenommen hat.

Nach einem Kontakt auf der Messe Mecspe 2016 wurde KanbanBOX bei Saeco für die Steuerung vom elektronischen Kanban und die Produktionsplanung der Montagelinien mit der Heijunka-Methode eingeführt, in denen die professionellen OCS-Kaffeemaschinen (Office Coffee Service) in den Modellen Bean-to-Cup Kaffeevollautomat und Kapselmaschine für Büros und kleine und mittelständische Betriebe produziert werden.

KanbanBOX ermöglicht die Beschickung der beiden Montagelinien mit den Bauteilen für die Fertigung von rund 120 Maschinen pro Tag und die Synchronisierung des Lagers mit der Produktion. Das bedeutet, dass fünf Produktfamilien, ca. 70 Ausführungen der Maschine und im Durchschnitt ca. 400 Kanban Karten pro Tag verwaltet werden.

Gemeinsam mit Fabrizio Borgognoni, Logistic Manager von Saeco Gaggia Professional, haben wir genauer analysiert wo und wie KanbanBOX zum Einsatz kommt.

Der besonders komplexe Montageprozess der OCS-Maschinen wurde mit einer Reihe kundenspezifischer Anpassungen gelöst, die für die Sequenzierung mit finiter Kapazitätsplanung der Produktion in der Montagelinie entwickelt wurden.

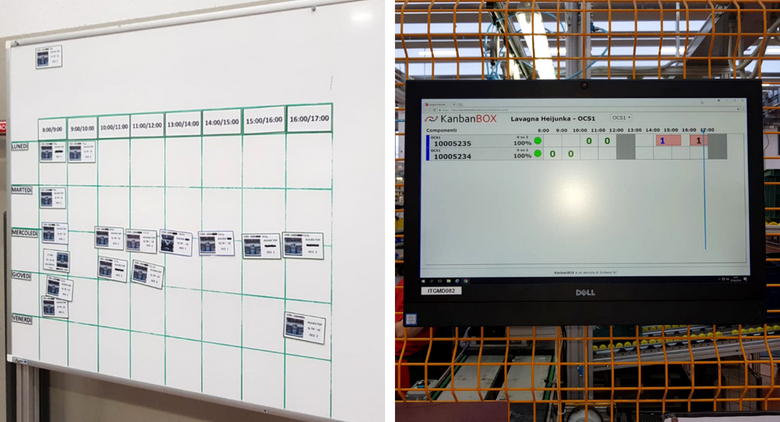

Montagelinien: Heijunka für die Produktionsplanung

Das Heijunka-Modul von KanbanBOX für die Planung der Maschinen anhand des Produktionsplans erlaubt die Sequenzierung von Chargen (Pitch) mit 24 Stück, die jeder der beiden Montagelinien zugewiesen werden.

KanbanBOX bestellt die Chargen in der korrekten Sequenz für die 8-Stunden-Schicht und gibt für jede Charge die Zeit von Produktionsbeginn und Produktionsende an. Gleichzeitig bietet das entsprechende Board einen Überblick über den Fortschritt in Echtzeit.

Beschickung der Montagelinien: das sequenzielle Pull-System

Angesichts der zahlreichen Teile, die im Bauteile-Supermarkt verfügbar sein müssen, wurde die Materialversorgung der OCS-Linien mit dem sequenzielle Pull-System geplant, wobei die Bereitstellung der per Kanban Karten abgerufenen Behälter mit allen Produktionschargen synchronisiert wird. Das bedeutet, dass der Versorgungsprozess durch den Lieferanten, der mit der Vorbereitung der Bauteile in den Behältern beauftragt ist (Lager), erst dann erfolgt, nachdem ein Auftrag vom nachgeschalteten Prozess (Montage) eingegangen ist. Das heißt, dass die Lieferung der Bauteile in der Montagelinie vom tatsächlichen Fortschritt der Produktion „gezogen“ wird.

Diese Entscheidung war aus zwei Gründen erforderlich, und zwar zum einen wegen der großen Vielfalt an Bauteilen für jede Charge, die es unmöglich macht, alle Bauteile in der Montagelinie vorzuhalten, und zum anderen weil der Beschaffungsprozess außerhalb der Montagelinie in signifikanter Entfernung zum Hauptfluss stattfindet. Ein weiterer Vorteil des Pull-Systems ist, dass damit das Ansammeln von Material in der Montagelinie vermieden wird, wenn es zu Verzögerungen bei den nachfolgenden Produktionschargen kommt!

Transport Kanban: der Multiprozess Kanban

Zusätzlich verkompliziert wird der Versorgungsprozess durch den hohen Zeitaufwand für die Vorbereitung der Bauteilesets, die an die Montagelinie geliefert werden. Die Zusammenstellung des Bauteilsets mit Entnahme der Bauteile aus dem Supermarkt und Umpacken in die vorgesehenen Behälter mit Kanban Karten nimmt mehr als 2,45 Arbeitsstunden pro Charge in Anspruch. Auf der anderen Seite sieht das sequenzielle Pull-System eine relativ schnelle Vorbereitung der Bauteilsets vor.

Die Kanban, die transportiert werden sollen, werden deshalb bereits einen Tag vor der Produktion vorbereitet, und zwar anhand der Planung auf dem Heijunka Board in einem Planungsumfeld mit eingefrorenem Zeithorizont.

Mit dem sogenannten Multiprozess Kanban splittet KanbanBOX die Kanban Karten für jedes Bauteil, das am folgenden Tag an die Montagelinie geliefert werden soll, und organisiert so die Arbeit für das Zusammenstellen und Umpacken der Bauteilsets durch die Mitarbeiter im Lager für den Tag.

Vorteile

Die Vorteile des gesamte Systems zeigen sich in der Verringerung von Ineffizienzen und Produktionskosten und äußern sich wie folgt:

- die Reduzierung des Lagerbestands in der Montaglinie,

- die signifikante Verbesserung der Qualität der Produktion durch Eliminieren von Fehlerquellen in der Montagelinie, d.h. der Möglichkeit, falsche Bauteile zu montieren.

- die Verkürzung der Rüstzeiten mit der Möglichkeit von Umstellungen ohne Zeitverlust (Quick Changeover/keine Einstellungen).

- die Möglichkeit, täglich die Produktion von sehr vielen verschiedenen Produkten zu planen.

Mit der Digitalisierung eines Lean Manufacturing Systems, das bereits auf Effizienz und eine kontinuierliche Verbesserung ausgerichtet ist, hat KanbanBOX Saeco die Möglichkeit gegeben, die manuelle Arbeitsweise abzuschaffen, die nicht nur sehr zeitaufwändig ist sondern auch eine hohe Fehlerquote hat, sodass das Unternehmen bereits nach kurzer Zeit die Inbetriebnahme einer dritten Montagelinie geplant hat.