Kanban Multiprocesso: cos’è e come funziona

Quando si parla di kanban, molte persone immaginano un flusso semplice e lineare: un processo a valle consuma un materiale, genera un cartellino, e un processo a monte produce o fornisce quanto serve per ripristinare il consumo.

Nella realtà delle aziende manifatturiere, però, i flussi produttivi sono spesso composti da più fasi, svolte in reparti diversi e con lavorazioni intermedie che richiedono coordinamento, sincronizzazione e visibilità costante.

È proprio qui che entra in gioco il kanban multiprocesso, o semplicemente multiprocesso, una delle funzionalità più apprezzate di KanbanBOX, pensata per gestire in modo snello e automatico le fasi multiple di produzione, mantenendo intatto il principio pull: ogni attività parte solo quando serve, e solo nella quantità necessaria.

Cos’è il kanban multiprocesso

Il kanban multiprocesso è una funzionalità di KanbanBOX che permette di gestire lavorazioni articolate su più fasi.

Invece di avere un unico cartellino che attiva la produzione finale, il sistema genera una sequenza di cartellini, uno per ciascun livello della distinta base o per ciascuna fase di lavorazione, assicurando che ogni processo a monte venga tirato in modo coordinato dal processo a valle.

In pratica, quando arriva un ordine (kanban o chiuso) per un prodotto finito, KanbanBOX:

- Crea automaticamente i cartellini necessari per ogni fase del flusso, dal semilavorato ai componenti grezzi.

- Li attiva in sequenza, facendo partire ciascun processo solo quando la fase successiva ne ha bisogno.

- Coordina l’intero flusso produttivo, garantendo che materiali, tempi e risorse siano perfettamente sincronizzati.

Il risultato è un processo produttivo tirato, ordinato e privo di scorte intermedie inutili. Vediamo le tre principali casistiche d’uso.

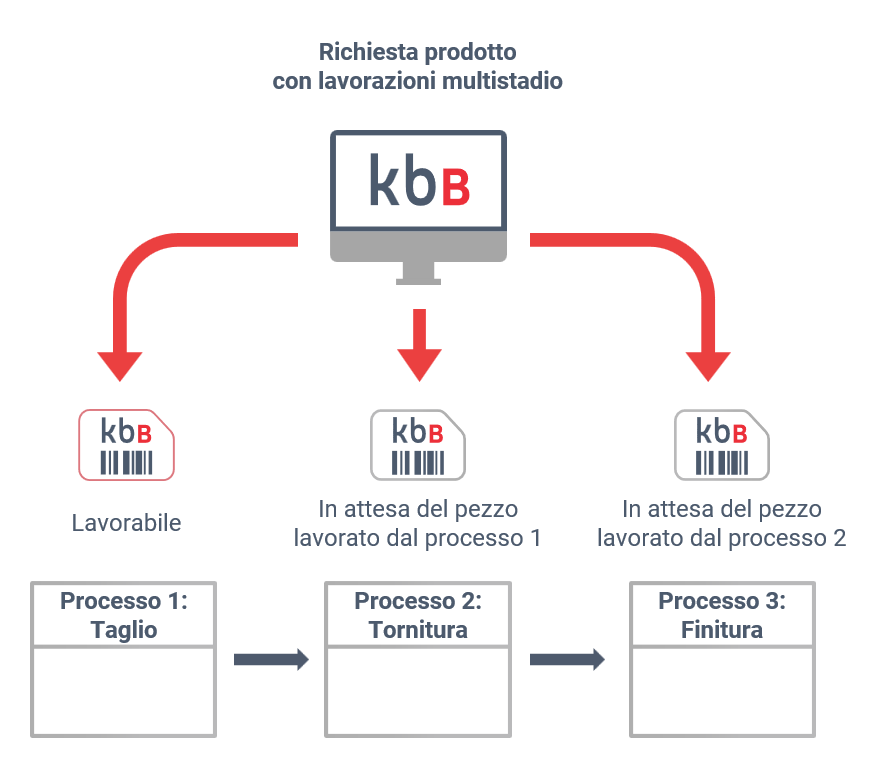

Kanban multiprocesso per ordini con più fasi di lavorazione (produzioni multistadio)

In questo caso d’uso ci troviamo davanti ad articoli (semilavorati o prodotti finiti, gestiti a kanban o con ordini chiusi) che per essere realizzati devono attraversare più fasi di lavorazione sequenziali.

Ipotizziamo un’azienda che produce tubi in metallo che richiedono tre lavorazioni in sequenza: taglio, tornitura e finitura.

Quando KanbanBOX riceve la richiesta d’ordine (o di ripristino) di un particolare tubo, il software genera un cartellino kanban per ciascuna fase produttiva (taglio, tornitura, finitura), collegandoli tra loro in una sequenza logica.

In questo modo, attraverso il kanban multiprocesso:

- Il software crea i cartellini di tutte le fasi di lavorazione. Il cartellino della prima fase di lavorazione (taglio) è immediatamente lavorabile.

- Gli altri cartellini legati alle fasi successive (tornitura e finitura), sono invece in stato “In attesa”: non possono ancora essere lavorati perché manca il pezzo proveniente dalla fase precedente.

- Quando il cartellino della prima fase (taglio) viene lavorato e il pezzo risulta disponibile per la seconda fase (tornitura), il relativo cartellino passa automaticamente dallo stato “In attesa” a “Pronto”, risultando lavorabile nel carico di lavoro della cella competente (tornitura).

- E così via per la successiva fase di lavorazione (finitura), finché il pezzo non attraversa tutte le lavorazioni sequenziali e il pezzo richiesto (il tubo) risulta pronto.

È importante sottolineare che, nelle lavorazioni multiprocesso, possono entrare in gioco non solo i kanban di produzione, ma anche i kanban di movimentazione, fondamentali per sincronizzare correttamente ogni fase del flusso.

In questo modo, il flusso non solo rispetta la logica pull dal punto di vista produttivo, ma mantiene anche coerenza logistica, assicurando che ogni spostamento avvenga solo quando serve, senza anticipi inutili né accumuli intermedi.

Il risultato è un flusso completamente sincronizzato, in cui produzione e logistica lavorano come un unico sistema integrato: ogni fase riceve esattamente ciò che le serve, quando le serve, e nella quantità necessaria.

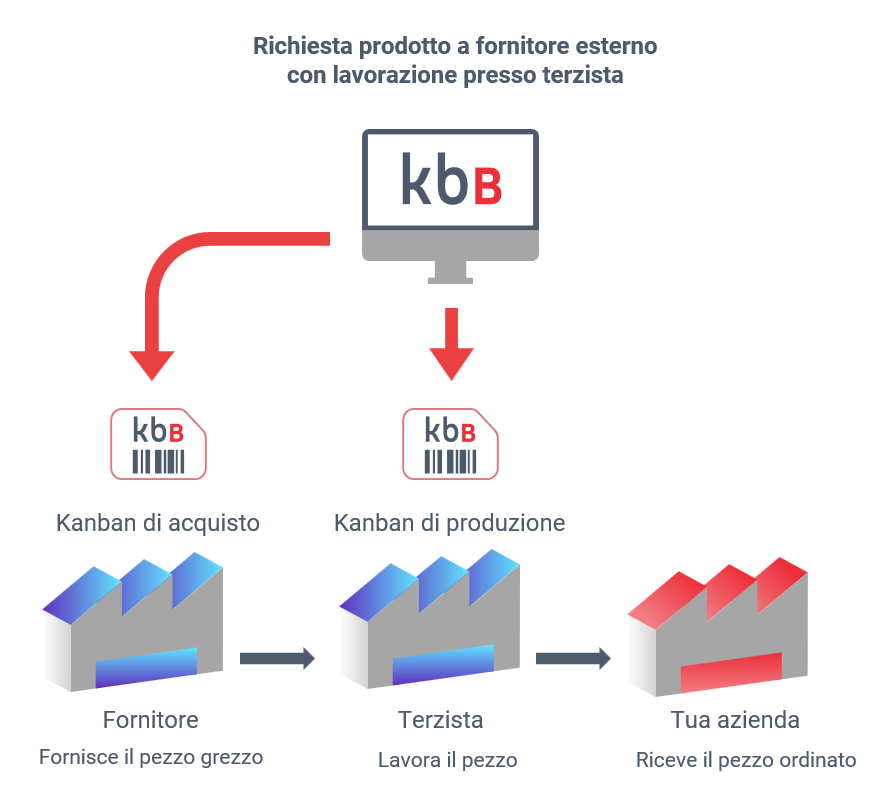

Multiprocesso con fornitori e terzisti

In modo similare a quanto spiegato nel precedente caso d’uso, il kanban multiprocesso può essere utilizzato anche quando una parte del flusso produttivo viene affidata a fornitori esterni o terzisti.

Immaginiamo un’azienda che deve realizzare un prodotto finito (una pompa di calore) che si affida a un fornitore esterno per la fornitura di alcuni componenti che devono però essere lavorati da un contolavorista.

In uno scenario tradizionale, il coordinamento tra azienda, fornitore e contolavorista richiede telefonate, email, solleciti e fogli Excel difficili da mantenere aggiornati. Con il multiprocesso di KanbanBOX, invece, l’intero flusso diventa trasparente e sincronizzato.

Quando arriva la richiesta del prodotto finito, il software genera automaticamente:

- Un kanban di acquisto indirizzato al fornitore per la fornitura del componente.

- Un kanban di produzione per il contolavorista, che verrà attivato solo quando il componente grezzo, fornito dal fornitore, risulterà disponibile;

- Eventuali kanban di movimentazione.

In questo modo, l’azienda ha piena visibilità dello stato dei componenti, il contolavorista riceve segnali chiari su cosa deve lavorare e quando, e il flusso tra fornitore, terzista e azienda si muove come un unico processo tirato, senza sprechi né attività di coordinamento manuale.

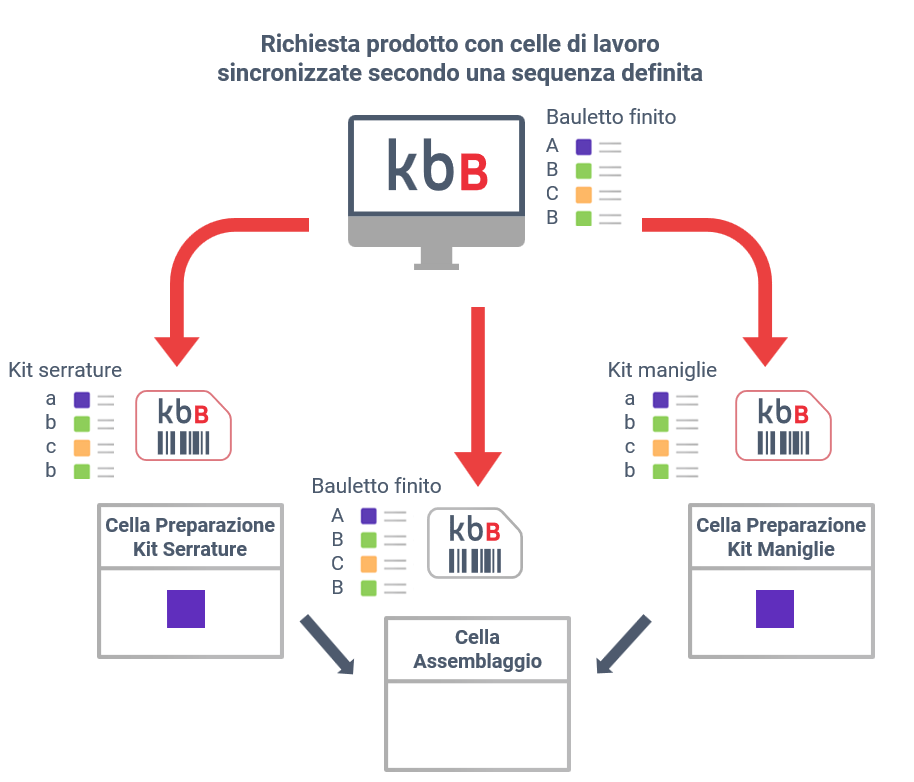

Multiprocesso per celle di lavoro sincronizzate

Un’azienda pienamente Lean non si limita ad attivare la produzione “solo quando serve”, ma lo fa nel preciso ordine in cui serve, seguendo una sequenza di priorità o di lavorazioni che, senza strumenti dedicati, sarebbe quasi impossibile coordinare in modo efficiente.

La funzionalità multiprocesso di KanbanBOX, unita al modulo Sequenziatore permette proprio questo: far sì che ogni fase si attivi solo al momento giusto e nella corretta sequenza, mantenendo il flusso perfettamente allineato alle reali esigenze del processo a valle.

Lo spieghiamo con un esempio. Ipotizziamo un’azienda che produce bauletti di vari modelli (A, B, C, D), tutti assemblati nella medesima cella di lavoro (Assemblaggio). Ogni modello richiede due kit di componenti specifici, un kit per la serratura (kit serratura a, b, c, d) e un kit per la maniglia (kit maniglia a, b, c, d). Ogni kit è preparato in una cella dedicata (Preparazione kit serratura e Preparazione kit maniglia).

In un sistema a celle di lavoro sincronizzate, quando la cella di Assemblaggio riceve l’ordine di produrre i modelli in una sequenza precisa (A, C, B, D), KanbanBOX genera automaticamente i cartellini per la preparazione di entrambi i kit in modo che vengano lavorati secondo la stessa sequenza (a, c, b, d).

In questo modo, la cella di Assemblaggio riceve esattamente i kit giusti, al momento giusto: non prima (evitando accumuli e confusione), non dopo (evitando attese), ma esattamente quando servono per assemblare quel determinato modello.

In evidenza: automazione, trasparenza e concatenazione digitale delle informazioni

Tra i punti di forza del multiprocesso, vi sono l’automazione, la trasparenza dei processi e la concatenazione digitale delle informazioni.

Automazione

Quando si crea una relazione multiprocesso tra due o più cartellini, si imposta a tutti gli effetti un’automazione che elimina la necessità di pianificare manualmente le fasi intermedie. In pratica, è il flusso stesso ad attivare ogni fase al momento giusto, in base alla reale disponibilità dei materiali e all’avanzamento delle lavorazioni precedenti, senza bisogno di pianificazioni manuali o continui aggiustamenti da parte del responsabile di produzione.

Questa automazione permette di sincronizzare reparti anche fisicamente distanti, evitando anticipi, disallineamenti e comunicazioni frammentate. Inoltre, poiché ogni lavorazione parte solo quando il pezzo è realmente disponibile, il sistema evita la creazione di scorte interoperazionali (supermarket) e mantiene il flusso snello, continuo e perfettamente tirato dalla domanda reale.

Trasparenza

Il multiprocesso consente di ottenere la massima trasparenza sullo stato dei processi, perché ogni fase, produttiva o logistica, è rappresentata da un cartellino digitale che ne indica chiaramente avanzamento, tempistiche e eventuali criticità.

Questo permette di monitorare l’intero flusso, cartellino per cartellino, sapendo sempre quali lavorazioni sono in corso, quali sono completate e quali sono ancora in attesa della disponibilità del pezzo. Il risultato è una visibilità completa e immediata, che elimina incertezze e consente di intervenire tempestivamente in caso di ritardi o colli di bottiglia.

Concatenazione digitale delle informazioni

La concatenazione digitale delle informazioni risulta particolarmente utile non solo per l’ereditarietà di alcuni campi dei cartellini (es. testi aggiuntivi, ordine di produzione, numero d’ordine del cliente, riferimento del cartellino più a valle che ha attivato l’intero flusso), ma anche per gestire gli imprevisti.

Se una delle fasi accumula ritardo, KanbanBOX aggiorna automaticamente il lead time delle fasi successive e segnala quale lavorazione sta generando il collo di bottiglia e con quale impatto, permettendo interventi tempestivi e mirati.

Perché il multiprocesso è una delle funzionalità più apprezzate dagli utenti KanbanBOX

Il multiprocesso è una delle funzionalità più apprezzate dagli utenti KanbanBOX, indipendentemente dal settore di appartenenza o dalle dimensioni dell’azienda.

Questo perché il multiprocesso ha la capacità di trasformare un flusso complesso in un sistema:

- Reattivo, perché attiva ogni fase solo quando serve, rispondendo immediatamente ai consumi reali

- Controllato, grazie alle lavagne digitali che permettono di controllare in ogni momento lo stato di ogni ordine

- Snello, eliminando scorte intermedie e pianificazioni manuali

- Sincronizzato, con reparti, fornitori e terzisti perfettamente allineati

- Scalabile, applicabile dalle piccole aziende manifatturiere alle supply chain globali

Come si può intuire, per molte aziende il multiprocesso non è solo una funzionalità: è lo strumento ideale per trasformare l’intero sistema produttivo e commerciale in un flusso tirato, integrato e privo di sprechi.

Dalla gestione di lavorazioni multistadio al pull sequenziale, il software permette alle aziende di sincronizzare persone, reparti e materiali con un livello di precisione e affidabilità impossibile da ottenere con metodi manuali o pianificazioni a priori.

Hai una produzione complessa e vuoi capire se il multiprocesso è in grado di semplificarti il lavoro?

Contattaci, i nostri esperti sono qui per questo