Da strumento di riordino a soluzione per una produzione con pull sequenziale

Il percorso di Orotig con KanbanBOX

In evidenza: Kanban d’acquisto | Kanban di produzione | Sequenziatore | Multiprocesso

Orotig, specializzata in soluzioni laser per saldatura, marcatura, fusione e taglio metalli, è passata dall’utilizzare KanbanBOX solo per il semplice riordino della minuteria a trasformarlo in una vera e propria piattaforma di gestione snella. Oggi, infatti, l’azienda utilizza il software non solo per coordinare i riordini con altri fornitori tramite kanban di fornitura (c.d. kanban d’acquisto) ma anche per gestire e pianificare i processi produttivi. L’adozione del kanban elettronico, del multiprocesso e del Sequenziatore ha permesso a Orotig di sincronizzare materiali e fasi produttive, ridurre i tempi di attesa e stabilizzare il flusso, ottenendo una produzione più fluida, reattiva e perfettamente allineata alla domanda reale.

Panoramica di Orotig

Orotig, azienda italiana fondata nel 1993 a Castelnuovo del Garda (VR), è oggi leader mondiale nello sviluppo e nella produzione di Tecnologia LASER applicata principalmente al settore industriale, dentale e della gioielleria.

L’azienda offre una vasta gamma di prodotti tecnologici di altissima qualità, studiati appositamente per soddisfare le necessità specifiche dei suoi clienti. Le caratteristiche delle soluzioni offerte spaziano da quella a luce continua a pulsata, con sorgenti in fibra o in cristallo, per saldare o per marcare.

Perché Orotig ha implementato KanbanBOX

Dal 2021 Orotig ha registrato un forte incremento della domanda, che ha spinto l’azienda a cercare una soluzione capace di aumentare flessibilità e reattività, così da gestire in modo efficace le fluttuazioni del mercato. La scelta è ricaduta su KanbanBOX, un software che in realtà Orotig conosceva già: il suo fornitore di minuteria, infatti, utilizzava KanbanBOX per offrire un servizio di fornitura a kanban, e l’azienda aveva accesso a una licenza gratuita come cliente.

Inizialmente il suo utilizzo era marginale e “passivo”, limitato alle attività di ordine e ripristino della minuteria. Tuttavia, man mano che Orotig ne sperimentava i benefici, è diventato evidente che la piattaforma poteva offrire molto di più. Così l’azienda ha deciso di estenderne progressivamente l’impiego, prima alla gestione degli altri fornitori e poi anche all’organizzazione e alla programmazione interna della produzione.

E-kanban di acquisto per gestire l’aumento di domanda di mercato

Prima del 2020, l’ufficio acquisti era abituato ad ordinare il materiale per raggiungere la massima capacità produttiva della linea basandosi solamente sui dai previsionali (forecast) di vendita. Ciò incrementava la giacenza del magazzino in alcuni periodi dell’anno. Se ci fosse stata una flessione nella domanda (come poi si è verificato a causa della pandemia), l’azienda si sarebbe trovata con spazio occupato e valore economico immobilizzato inutilmente.

Inoltre, il magazzino era occupato anche quando non ce n’era bisogno e il personale addetto alla logistica talvolta non era sufficiente per gestirlo.

Dal 2021, la domanda che Orotig deve soddisfare aumenta del 300% rispetto agli anni precedenti. I grandi cambiamenti nella domanda che l’azienda sperimenta in questi anni sono il chiaro segnale che deve essere più flessibile e reattiva ai cambiamenti di mercato. Orotig individua nella Lean Production e nell’implementazione di KanbanBOX la soluzione a questi problemi.

Parte così il progetto e-kanban con i fornitori. Implementando il sistema kanban, gli ordini inviati ai fornitori sono livellati e partono solo quando c’è un effettivo bisogno. Inoltre, poiché KanbanBOX è un software e permette di digitalizzare il metodo kanban manuale, si possono tenere d’occhio i consumi in tempo reale.

Il ripristino dei materiali in Orotig con il kanban elettronico: schema

Kanban d’acquisto in Orotig: i risultati

Oggi sono 38 i fornitori di Orotig presenti in KanbanBOX, con oltre 800 legami kanban di materiale in acquisto.

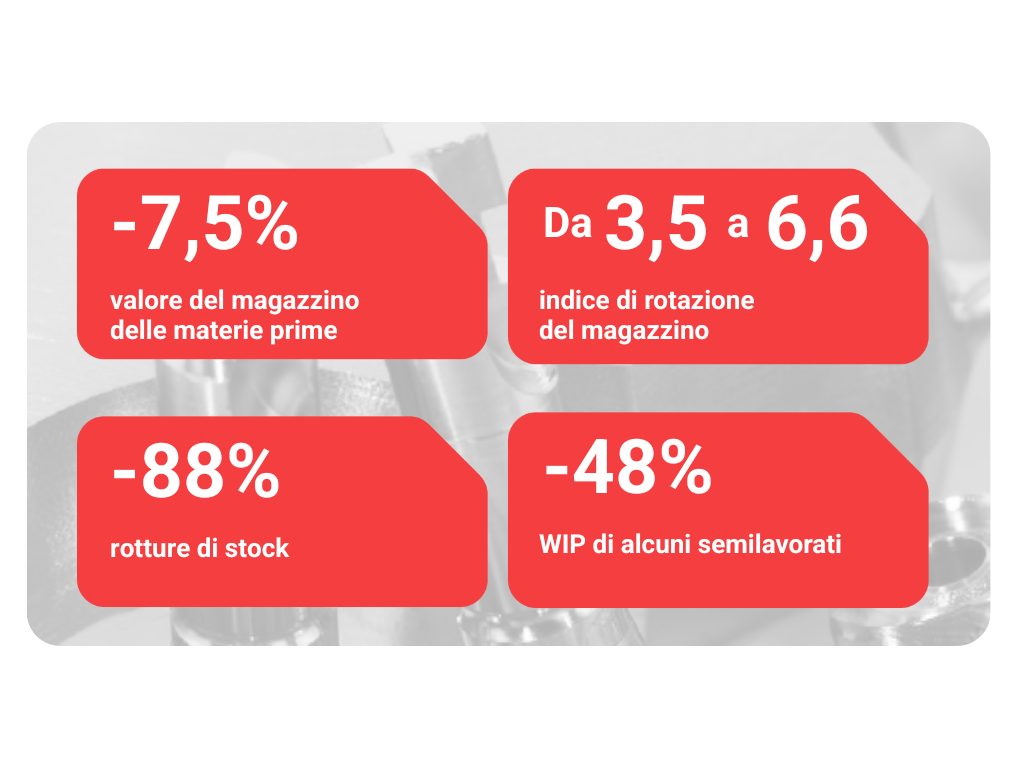

Grazie al kanban elettronico KanbanBOX, Orotig ha osservato una riduzione degli stock out di materiale dell’88%, che causavano fermi produzione.

In un solo anno, l’azienda ha ridotto il valore del magazzino delle materie prime del 7,5%, risparmiando così capitale immobilizzato e notevole spazio.

È stato anche diminuito il WIP di alcuni semilavorati del 48% e l’indice di rotazione del magazzino per i materiali gestiti con il kanban elettronico è passato da 3,5 ad ottobre 2023 a 6,6 ad ottobre 2024.

Infine, dal 2022 al oggi l’azienda ha potuto impiegare in attività a valore aggiunto 2 operatori del reparto logistico, prima occupati a gestire le scorte in eccesso nel magazzino: Orotig ha quindi risparmiato 2FTE.

“Grazie a KanbanBOX è stato possibile comunicare ed interagire molto facilmente all’interno del team Operations, che coinvolge più di 60 persone.

KanbanBOX ha aumentato l’efficienza e la produttività interna e anche dei nostri partner esterni, ottimizzando i processi di rifornimento e di produzione. Essere arrivati dove siamo ora è stato un processo che ha portato nuovi stimoli prima di tutto a me, ma anche a tutto il team che ha collaborato al massimo per arrivare dove siamo ora. Tutti noi dobbiamo essere molto orgogliosi di ciò che è stato fatto!”

Stefano Pedon, Supply Chain, Orotig

Kanban di produzione per la pianificazione snella

Parallelamente al kanban di acquisto, Orotig implementa il kanban di produzione per alcuni premontaggi, arrivando poi a gestire con KanbanBOX anche l’assemblaggio e collaudo del prodotto finito, grazie alle funzionalità multiprocesso e pull sequenziale.

Il problema che Orotig vuole risolvere è che la pianificazione dei reparti produttivi viene fatta in modo manuale. Gli ordini cartacei vengono passati da una postazione all’altra e la pianificazione settimanale arriva via e-mail.

Di conseguenza, lo stato di avanzamento di ogni singolo semilavorato o prodotto finito non è mai davvero chiaro. Complice questa mancanza di chiarezza, spesso le macchine non sono prodotte secondo la sequenza richiesta dalla pianificazione.

Grazie a KanbanBOX, ora i reparti premontaggio, assemblaggio, collaudo e imballaggio vengono gestiti in logica kanban e synchro con l’obiettivo di semplificare le operazioni di pianificazione e logistica.

Il multiprocesso per attivare in automatico i reparti coinvolti

Quando il pianificatore definisce la sequenza di produzione all’interno di KanbanBOX, grazie alla funzionalità multiprocesso vengono attivati in automatico i vari reparti coinvolti: dalla prima stazione dei premontaggi sino all’ultima stazione di test e collaudo.

Vengono attivate in modo automatico e sequenziale anche le seguenti operazioni:

- La produzione di alcuni premontaggi particolari non gestiti a kanban.

- La movimentazione dal magazzino alle linee di assemblaggio di alcuni componenti necessari (ad esempio, materiali ingombranti che non possono stare nel supermarket).

- Il reparto imballaggi, a cui si comunica quando il prodotto finito sarà pronto per l’imballo.

Grazie al multiprocesso, il pianificatore non deve più schedulare manualmente le operazioni di ciascun reparto, ma tutte le fasi avvengono in modo sequenziale e sincronizzato.

Il sequenziatore per allineare tutti gli operatori e le fasi di produzione

Orotig inizia nel 2023 ad utilizzare anche il sequenziatore.

Ciascuna postazione di premontaggio è stata munita di un tablet con la schermata del sequenziatore. Così, l’operatore può facilmente vedere la sequenza esatta di ciò che deve produrre.

Il sequenziatore è utilizzato anche nelle linee di assemblaggio, da dove esce il prodotto finito. Ciascun operatore di linea vede la sequenza delle macchine che deve assemblare e sa se può cominciare a lavorarci. Infatti, per ciascuna macchina il sequenziatore indica se c’è tutto il materiale necessario per procedere all’assemblaggio o se è necessario ripristinarlo.

Questo sistema permette ad ogni funzione di sapere in ogni istante tramite la lavagna kanban lo stato di avanzamento di ciascun prodotto. Orotig è così riuscita ad eliminare due importanti MUDA, le attese e le movimentazioni, rendendo di conseguenza più fluida la comunicazione all’interno del Team Operations.

Ad oggi Orotig utilizza KanbanBOX con grande successo in 2 stabilimenti, con oltre 2.000 legami kanban tra kanban di acquisto, movimentazione e produzione.

“Grazie al multiprocesso e al kanban di movimentazione combinati insieme abbiamo potuto ridurre gli spazi necessari agli ambienti produttivi, portando in linea solamente il materiale necessario e rendendo più efficiente il reparto logistico e gli spazi in produzione.”

Stefano Pedon, Supply Chain, Orotig

Vuoi implementare anche tu un sistema e-kanban?

I nostri esperti sono pronti a rispondere alle tue domande