Risolvere il problema di assemblaggi particolarmente complessi

Il caso di Saeco Professional

In evidenza: Kanban di produzione | Kanban di movimentazione | Multiprocesso | Heijunka | Sequenziatore

Saeco, azienda nata nell’Appennino Bolognese e specializzata nella produzione di macchine da caffè, si trovava a dover gestire dei processi di assemblaggio particolarmente complessi. Per far fronte a questa complessità, l’azienda ha adottato KanbanBOX.

In particolare, Saeco ha scelto KanbanBOX per:

- Il livellamento della domanda presso le linee di assemblaggio con la funzione Heijunka e il sequenziamento delle attività

- L’implementazione di un sistema a kanban elettronico per la gestione dell’asservimento delle linee di assemblaggio

Esploriamo più nel dettaglio la soluzione implementata in Saeco con l’aiuto di Fabrizio Borgognoni, Logistic Manager di Saeco Professional.

Panoramica di Saeco

Non è una novità che, nel mondo, l’espresso parli italiano. Le macchine per il caffè made in Italy dominano incontrastate nel segmento delle macchine tradizionali da bar, per l’Ufficio e l’Ho.Re.Ca. e le loro case produttrici rappresentano una vera eccellenza del manufacturing italiano.

Tra queste spicca Saeco, azienda nata nel 1981 a Gaggio Montano, sull’Appennino Bolognese, oggi protagonista nel business mondiale delle macchine per caffè in e out of home, nei canali consumer e professional. Prima al mondo a progettare, nel 1985, il sistema automatico “bean-to-cup”, Saeco International Group S.p.A. è stata acquisita nel luglio 2009 dal Gruppo Philips. Nel 2017 la Divisione Vending & Professional (con i brand Saeco e Gaggia), assumendo la denominazione SaGa Coffee Spa, è entrata nella holding italiana N&W Global Vending (colosso mondiale nel mercato dei distributori automatici per bevande e snack), poi EVOCA Group.

Situazione iniziale: un processo di assemblaggio complesso e con alta variabilità

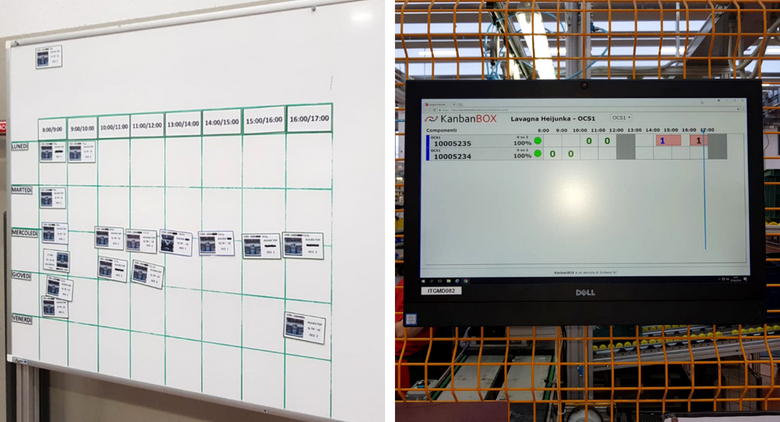

Saeco ha adottato KanbanBOX per la gestione del kanban elettronico e della schedulazione con funzione Heijunka di alcune specifiche linee di assemblaggio: quella della gamma di macchine professionali OCS (ndr Office Coffee Service), declinate nei modelli Bean-to-cup e Capsule per uffici e piccole-medie strutture. Stiamo parlando di una produzione che riguarda 5 famiglie di prodotto, circa 70 varianti i macchina e una media di 400 cartellini kanban gestiti al giorno.

Grazie all’adozione del software, Saeco riesce a gestire in modo più sereno l’asservimento delle linee di assemblaggio deputate alla produzione di circa 120 macchine al giorno.

“L’assemblaggio delle macchine [da caffè] OCS rappresenta un caso di processo particolarmente complesso, risolto con una serie di personalizzazioni studiate per il sequenziamento a capacità finita della produzione in linea di assemblaggio.”

Fabrizio Borgognoni, Logistic Manager di Saeco Professional

Come il modulo Heijunka di KanbanBOX ha permesso all'azienda di livellare la domanda e gestire il sequenziamento

Saeco ha scelto di adottare il modulo Heijunka di KanbanBOX per livellare la domanda, così da avere flussi produttivi più stabili, attutendo sia i picchi di produzione sia i cali nella domanda.

Oltre a ciò, il modulo ha permesso a Saeco di gestire la programmazione della produzione in linea attraverso il sequenziamento dei lotti (pitch) da 24 pezzi sulle linee coinvolte nel sistema. Questo perché KanbanBOX ordina i lotti in sequenza corretta per il turno di 8 ore, indicando per ciascuno i tempi di inizio e di fine produzione, garantendo nell’apposita lavagna una visione in real-time dello stato di avanzamento con la possibilità di cambiare manualmente la sequenza, così da rispondere ad eventuali imprevisti.

Gestione dell'asservimento delle linee con un sistema a pull sequenziale

Nella definizione del sistema più adatto a gestire questa parte del processo, è bene tenere a mente che la gamma di produzione degli OCS in esame, richiedeva la gestione di un numero molto elevato di componenti, impossibile da mantenere tutti direttamente in linea. Per questo l’asservimento materiali è stato organizzato, tramite l’utilizzo di KanbanBOX, in modalità di Pull sequenziale: i kit di contenitori vengono preparati e consegnati dal Magazzino solo quando richiamati dai cartellini kanban, sincronizzati con ogni pitch di produzione.

In pratica, il Magazzino prepara i kit solo dopo una richiesta effettiva proveniente dal processo a valle (l’Assemblaggio) garantendo che la consegna dei componenti sia sempre allineata all’avanzamento reale della produzione.

Questa scelta è necessaria sia per la grande varietà componentistica della gamma OCS, sia perché il punto di approvvigionamento si trova fisicamente distante dalla linea. Un vantaggio ulteriore del sistema è che evita l’accumulo di materiale in linea: se un pitch successivo ritarda, i kit non vengono inviati in anticipo, mantenendo il flusso ordinato e sotto controllo.

La gestione dei kanban di movimentazione attraverso il kanban multiprocesso

Un’ulteriore difficoltà nell’asservimento deriva dai lunghi tempi necessari per preparare i kit di materiali da consegnare in linea. La fase di kittaggio, che include il prelievo dei componenti dal supermarket e il repacking nelle cassette dotate di cartellini kanban, richiede infatti più di 2,45 ore per ogni lotto, mentre la logica del Pull sequenziale richiede tempi di preparazione molto rapidi.

Per questo motivo, i kit vengono predisposti con un giorno di anticipo rispetto alla produzione, seguendo la programmazione definita nella lavagna Heijunka, all’interno di un orizzonte congelato.

Grazie al kanban multiprocesso, KanbanBOX scompone automaticamente i cartellini kanban relativi a ciascun componente da consegnare in linea il giorno successivo, organizzando il lavoro di kittaggio e repacking del magazziniere per l’intera giornata in modo chiaro, ordinato e sincronizzato con la produzione.

Risultati raggiunti da Saeco attraverso l'adozione di KanbanBOX

Grazie all’adozione di KanbanBOX, Saeco ha ottenuto importanti vantaggi legato all’abbattimento delle inefficienze e dei costi di produzione.

In particolare:

- Riduzione dello stock in linea di montaggio

- Decisivo miglioramento qualitativo della produzione perché si annulla il rischio di errore in linea, ovvero la possibilità di montare componenti errati

- Riduzione dei tempi di attrezzaggio, con possibilità di cambi a zero minuti (Quick Changeover/set up nulli)

- Possibilità di pianificazione di un mix produttivo giornaliero molto ampio

In sintesi, grazie alla riorganizzazione digitalizzata del sistema in ottica Lean, votato all’efficienza e al miglioramento continuo, KanbanBOX ha permesso a Saeco di superare un modus operandi manuale, dispendioso in termini di tempo e con alto margine di errore, portando in poco tempo l’azienda a prevedere l’avvio di una terza linea di assemblaggio.

Anche tu devi risolvere problematiche simili?

Contattaci: i nostri esperti sono pronti ad ascoltare le tue necessità