Ottimizzazione delle attività di manutenzione e dimensionamento di un sistema kanban

Il percorso di trasformazione Lean e digitalizzazione di El.Co. Srl

Il kanban manuale è uno strumento semplice, visivo ed estremamente efficace per gestire il flusso dei materiali. Tuttavia, quando il sistema cresce e coinvolge un numero sempre maggiore di articoli e linee produttive, emergono limiti legati alla sua scalabilità. In particolare, le attività di manutenzione e dimensionamento dei cartellini – come l’aggiornamento dei dati, la ristampa dei cartellini o la modifica della loro quantità – iniziano ad assorbire tempo e risorse in modo significativo.

È proprio in questa fase che molte aziende si trovano di fronte a un bivio: continuare con un sistema ormai rigido oppure evolvere verso una gestione digitale più snella ed efficiente.

El.Co. Srl ha scelto la strada dell’innovazione.

Panoramica di El.Co. Srl, specialista nell'Automazione Elettrica Industriale

El.Co. Srl è un’azienda con oltre trent’anni di storia nel settore dell’automazione elettrica industriale. Fondata nel 1986, ha saputo evolversi nel tempo, ampliando il proprio core business dall’assemblaggio di quadri elettrici alla fornitura di componentistica elettronica avanzata per clienti di tutto il mondo. A guidarne oggi l’innovazione è Nicolò Zaffonato, Chief Operating Officer, Lean Manager e Membro del Consiglio Direttivo, che ha portato in azienda una visione nuova, basata sui principi Lean e sull’uso strategico della tecnologia, incluso il kanban elettronico.

La trasformazione Lean di El.Co. da produzione push al kanban manuale

El.Co. era una classica azienda con produzione push, in cui gli ordini di produzione erano decisi sulla base della previsione della domanda. Con l’arrivo di Nicolò Zaffonato (COO), che aveva precedentemente maturato esperienze significative in contesti dove i principi Lean erano già radicati, si diede avvio a un graduale processo di trasformazione Lean. Processo che includeva un’importante attività di riorganizzazione fisica delle aree di lavoro e la formazione dei dipendenti sulle logiche e i metodi Lean.

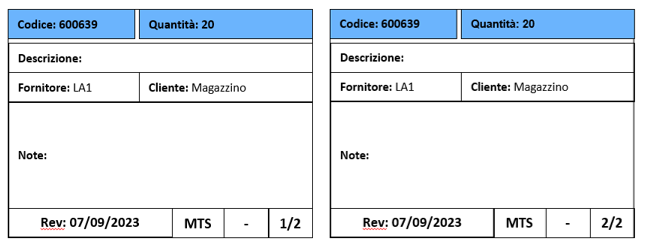

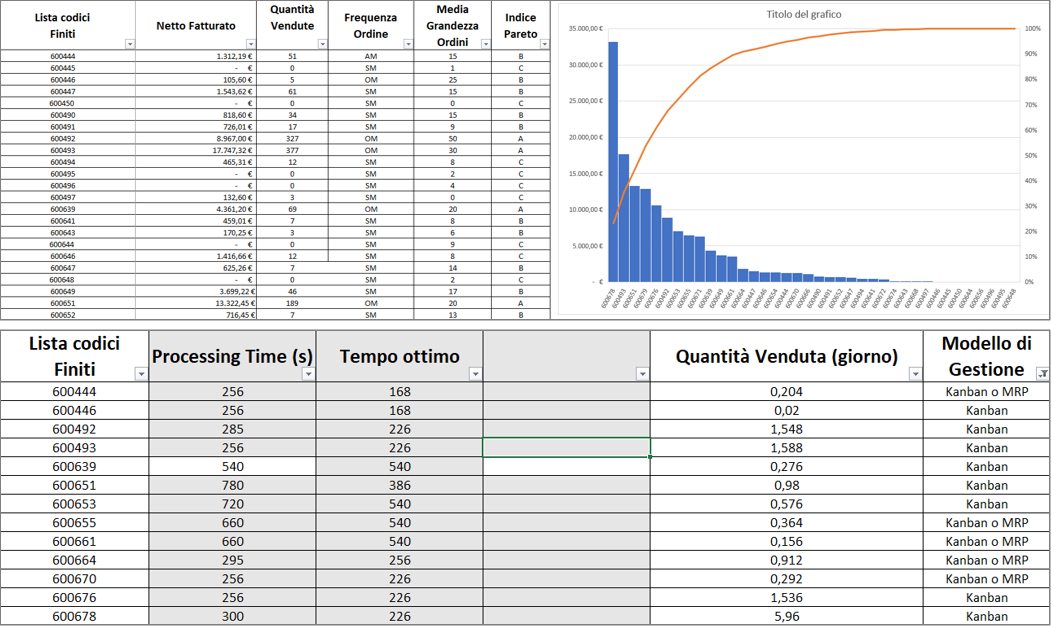

Due anni dopo, l’azienda introdusse il kanban manuale, impostato e curato personalmente dal COO in ogni suo aspetto: cartellini kanban realizzati su PowerPoint, stampati e plastificati a mano, applicati ai contenitori tramite nastro biadesivo. Fogli Excel con al loro interno un’enorme mole di dati e formule per determinare il dimensionamento del kanban ideale. Un lavoro eccezionale che portò El.Co. a migliorare in modo importante la gestione del flusso dei materiali e della produzione, ma con un problema di scalabilità.

I problemi di El.Co. nella gestione e manutenzione del sistema a kanban manuale

Il successo del sistema manuale era risultato evidente fin da subito. Tuttavia, con l’estensione del kanban a un numero crescente di articoli e linee produttive, in El.Co. cominciarono a emergere i limiti del sistema manuale relativi alla manutenzione del kanban.

Questo perché la manutenzione di un sistema a kanban manuale richiede due tipi di attività:

- L’inserimento manuale dei dati di consumo nei fogli Excel e il ricalcolo dei parametri per il dimensionamento del kanban al fine di decidere se è necessario aggiungere o togliere cartellini kanban

- L’intervento pratico di aggiunta o rimozione dei cartellini kanban. Attività che non si limitava a sottrarre o stampare un singolo cartellino aggiuntivo, ma alla ristampa di tutti i cartellini relativi a un determinato articolo in modo che la dicitura “Cartellino 1 di X”, fosse sempre aggiornata al numero totale di cartellini presenti. Questi dovevano poi essere impostati, stampati, plastificati e sostituiti a quelli precedenti.

Finché il numero di articoli gestita a kanban era basso, queste attività, per quanto laboriose, risultavano comunque gestibili. Ma nel giro di pochi mesi, con 16 linee produttive gestite a kanban, El.Co. si trovava a dover impiegare due persone per tre giornate di lavoro, ogni due mesi, solo per aggiornare i dati e ristampare i cartellini.

A mano a mano che le linee gestite a kanban aumentavano, cresceva anche il tempo da dedicare alla manutenzione del sistema. Abbiamo raggiunto il limite quando io e la mia collega ci siamo trovati ogni due mesi a dover dedicare tre giorni di lavoro a fare calcoli e aggiungere/togliere cartellini kanban. Un lavoro immane che toglieva tempo ad altre attività di trasformazione Lean.

– Nicolò Zaffonato, Chief Operating Officer, Lean Manager e Membro del Consiglio Direttivo di El.Co. Srl

Un’attività dispendiosa, resa solo in parte sostenibile dalla relativa stabilità della domanda nei settori serviti dall’azienda: a differenza di molte realtà produttive soggette a variazioni significative e frequenti dei consumi, El.Co. poteva permettersi di aggiornare il dimensionamento dei kanban (aggiungendo o togliendo un cartellino) solo ogni due mesi. Tuttavia, anche in questo contesto favorevole, la gestione manuale iniziava a mostrare i propri limiti.

Il carico di lavoro per la manutenzione del sistema a kanban era talmente elevato che il management si era trovato costretto a limitare il numero di articoli da gestire a kanban, penalizzando quelli con minor rotazione. In queste condizioni era evidente che il kanban manuale, seppur efficace, risultava uno strumento poco scalabile. Da qui la necessità di passare al kanban elettronico, strumento di cui il COO aveva già sentito parlare durante il Master in Lean Management della Fondazione CUOA, ben prima di introdurre il kanban manuale in El.Co.

Come il kanban elettronico ha risolto i problemi di gestione e manutenzione del sistema a kanban manuale

Grazie alla solida preparazione interna e alla familiarità già acquisita con il sistema kanban manuale, l’introduzione del kanban elettronico con KanbanBOX in El.Co risultò rapida ed efficace. Fin da subito, la linea pilota aveva dato risultati positivi, dimostrando come il software permettesse all’azienda di superare i limiti che in passato avevano rallentato l’estensione del metodo ad altri articoli e linee produttive.

In particolare, KanbanBOX si era rivelato fondamentale per affrontare i due ambiti chiave della gestione del sistema a kanban:

- Calcolo automatico del dimensionamento

Poiché il software tiene traccia di tutti i dati rilevanti per ciascun cartellino, come frequenza di consumo, politica di gestione e quantità per cartellino, non è necessario inserirle manualmente. Inoltre, sulla base di queste informazioni, KanbanBOX suggerisce in modo automatico il numero ideale di cartellini da utilizzare, indicando quando aggiungerne o rimuoverne. Le decisioni finali restano comunque in capo al Lean Manager, che può tener conto di eventuali vincoli operativi, come limiti di spazio o quantità minime d’ordine. - Gestione semplificata e dinamica dei cartellini

A differenza del sistema manuale, con il kanban elettronico non è più necessario ristampare e modificare i cartellini esistenti ogni volta che cambia il numero totale: ogni cartellino generato da KanbanBOX ha un codice univoco ed è pensato per essere usa-e-getta. Quando un kanban viene consumato, si elimina il cartellino e il sistema ne genera automaticamente uno nuovo, pronto per la stampa con un semplice clic.

In caso di aumento dei cartellini, il software genera automaticamente il nuovo template; in caso di riduzione, semplicemente non viene generato un nuovo cartellino al consumo dell’ultimo.

A completare il sistema, la sezione “Lavagna” del software offre una panoramica chiara di tutti i cartellini attivi in tempo reale, consentendo agli operatori di monitorarne lo stato (disponibili, in lavorazione, da ripristinare, ecc.) e di intervenire in modo mirato.

Benefici dall’introduzione del kanban elettronico

L’adozione del software KanbanBOX per l’implementazione di un sistema a kanban elettronico ha portato ad El.Co. importanti risultati.

Prima di tutto, ha risposto efficacemente alla necessità del COO di ridurre il tempo dedicato alla manutenzione dei kanban. Ora, quello che prima occupava tre giorni di lavoro per due persone ogni due mesi, viene svolto in pochi minuti al giorno semplicemente accettando o rifiutando i suggerimenti di ridimensionamento proposti dal software e stampando gli eventuali nuovi cartellini.

Al di là di questo importante obiettivo, con l’utilizzo di KanbanBOX, El.Co ha potuto ottenere ulteriori vantaggi tra cui:

- Raddoppiare il numero di codici gestiti a kanban, passando da circa 120 a 241 legami attivi, a cui si aggiungono 304 ordini chiusi (detti Synchro)

- Estendere la gestione a kanban anche a componenti a bassa rotazione, come le rolle di componenti elettronici, prima escluse per non appesantire ulteriormente il sistema di manutenzione.

- Integrare KanbanBOX al gestionale aziendale, permettendogli di inserire in modo automatico e senza sforzo il nome del fornitore esterno su ciascun cartellino.

- Ridurre il lead time, con l’obiettivo di limitarlo ulteriormente in futuro in modo sostanziale, portandolo da 4-5 settimane a 2 giorni per il make-to-order, e da 10 a 5 giorni per il make-to-stock.

El.Co utilizza KanbanBOX anche come strumento di supporto nella costruzione delle Value Stream Map per singoli componenti e reparti, contribuendo a una visione più chiara e condivisa dei flussi.

Dopo aver coperto la produzione e la movimentazione interna, El.Co. Srl sta ora estendendo l’utilizzo del software anche alla gestione degli acquisti.

Con KanbanBOX ora l’attività di manutenzione e dimensionamento dei kanban è molto più snella e veloce. Abbiamo potuto estendere la gestione a kanban anche ad altre linee e articoli a bassa rotazione, prima escluse per non appesantire ulteriormente il processo di manutenzione.

– Nicolò Zaffonato, Chief Operating Officer, Lean Manager e Membro del Consiglio Direttivo di El.Co. Srl

Per approfondire la storia di Trasformazione Lean di El.Co., leggi l’intervista a Nicolò Zaffonato, Chief Operating Officer, Lean Manager e Membro del Consiglio Direttivo di El.Co. Srl, che ha guidato l’innovazione Lean in azienda.