Dal kanban manuale al kanban elettronico per una supply chain fluida e integrata

L'esempio di Cadel S.r.l. per un'implementazione e 360° dell'e-kanban

In evidenza: Kanban di produzione | Kanban di movimentazione | Kanban d’acquisto | Relazione con i fornitori | Manutenzione kanban

Cadel è da sempre un’azienda innovativa e un passo avanti nel settore, non solo per le soluzioni sviluppate ma anche per l’approccio alla gestione dei processi. Già in un periodo in cui la Lean Manufacturing era poco diffusa e conosciuta in Italia, Cadel ne aveva colto il valore applicativo, adottandone i principi in modo concreto.

È proprio questo spirito pionieristico che l’ha portata a diventare il primo cliente di KanbanBOX, una collaborazione che prosegue da oltre dieci anni.

Panoramica di Cadel

Cadel srl è un’azienda italiana di proprietà della famiglia Zanette, produttrice e distributrice di una gamma completa di stufe a pellet ventilate, canalizzate, idro e cucine a legna.

Nata come semplice bottega artigiana, negli anni si è affermata nel settore per la qualità e l’innovazione delle sue soluzioni, raggiungendo ad oggi un fatturato di 14,5 milioni di euro. Con una produzione di migliaia e migliaia di pezzi all’anno e un sistema produttivo distribuito su tre stabilimenti fortemente integrato lungo tutto il processo di trasformazione, Cadel vanta una delle più moderne tecnologie di lavorazione della lamiera, materiali e design di alto livello.

Dal 2013 è parte del Gruppo MCZ, uno dei principali attori europei nel settore del riscaldamento a biomassa in grado di soddisfare le diverse tipologie d’uso del fuoco domestico, dai caminetti alle stufe, dalla cucina al barbecue.

Perché Cadel ha deciso di passare dal kanban tradizionale al kanban elettronico

La decisione di passare al kanban elettronico attraverso l’adozione di KanbanBOX è nata dalla volontà di superare i limiti del sistema kanban tradizionale già presente in azienda. In particolare, la gestione manuale offriva una visibilità ridotta sui flussi di materiali, richiedeva un’elevata attività di manutenzione nel tempo e non consentiva di integrare in modo strutturato i fornitori esterni all’interno del processo.

Queste criticità rendevano il sistema poco scalabile e sempre più complesso da gestire. L’obiettivo era quindi evolvere verso una soluzione capace di rendere l’operatività interna più efficiente, più strutturata e sostenibile nel lungo periodo, mantenendo al tempo stesso i principi Lean alla base del kanban.

Inoltre si voleva:

- Estendere la gestione elettronica del flusso di materiali lungo tutta la supply chain

- Migliorare le performance

- Eliminare il rischio di stock out

- Migliorare la gestione dei fornitori, eliminando la necessità di effettuare solleciti.

Implementazione di un sistema a kanban elettronico di produzione, movimentazione e acquisto

Dopo una breve fase iniziale di test, focalizzata sull’impostazione del flusso di semilavorati tra la carpenteria interna e il resto delle aree produttive, l’utilizzo del software è stato esteso a tutta la Supply Chain: dai fornitori esterni alle linee di assemblaggio, fino al prodotto finito.

Ad oggi, i numeri relativi all’utilizzo di KanbanBOX sono i seguenti:

- Più di 2.200 componenti gestiti con KanbanBOX tra le aree produttive interne

- Oltre 800 i codici di acquisto

- Più di 50 fornitori strategici accedono alla piattaforma, condividendo le informazioni relative allo stato e al dimensionamento dei kanban e collaborando al ripristino del supermarket Cadel.

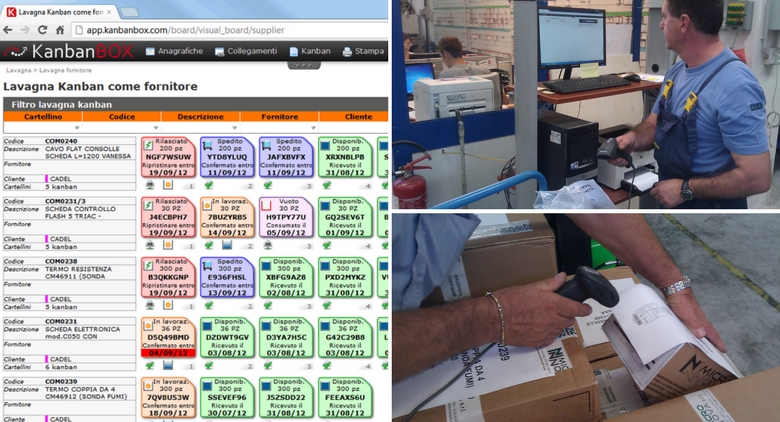

- Oltre 250 i cartellini kanban movimentati ogni giorno tramite la lettura del codice a barre tra fornitori interni ed esterni.

“Abbiamo scelto KanbanBOX per avere uno strumento informatico in grado di sfruttare i punti di forza della gestione visuale, senza però il peso legato alla manutenzione e alla gestione di un sistema tradizionale a cartellini. Oggi in Cadel gestiamo 2500 legami kanban per gli articoli di produzione interna e oltre 800 per le merci in acquisto.”

Ingegner Sergio Schena, Operations manager di Cadel

Risultati ottenuti dall'implementazione di KanbanBOX

L’implementazione di KanbanBOX ha permesso di conseguire miglioramenti di performance nell’operatività interna delle risorse coinvolte nella gestione a kanban del flusso di materiali: dal responsabile di produzione al pianificatore dei materiali, fino ai magazzinieri e agli operatori dei vari reparti produttivi.

Se in produzione le attività necessarie al dimensionamento, stampa dei cartellini ed emissione del kanban manuale si aggiravano intorno ai 20 minuti, con l’implementazione di KanbanBOX il tempo è inferiore a 2 minuti.

“L’attivazione del kanban elettronico ha ridotto drasticamente i tempi e i costi di avvio in produzione degli articoli gestiti a kanban. In alcuni casi, la giacenza di componenti di classe A è stata ridotta fino al 50% oltre quanto già ottenuto con il kanban manuale.”

Ingegner Sergio Schena, Operations manager di Cadel

Semplificazione delle attività di manutenzione

Con l’implementazione di KanbanBOX l’attività di manutenzione dei kanban, la manutenzione dei kanban si è fatta, in egual misura, meno gravosa e impegnativa. Fino al 2011, il set dei codici gestiti a kanban veniva ridimensionato due volte l’anno, all’inizio e alla fine della stagionalità del prodotto, con il coinvolgimento attivo di almeno tre risorse: il pianificatore dei materiali, un magazziniere e un caporeparto.

Oggi, grazie a KanbanBOX, la manutenzione dei kanban viene eseguita in maniera continuativa e da un’unica risorsa, il pianificatore dei materiali, con ridimensionamenti che vengono rilasciati anche due volte al mese. Grazie al sistema “usa e getta” dei cartellini usanti con il kanban elettronico, l’attività di ridimensionamento non condiziona più l’operatività degli operatori di produzione e magazzinieri.

[Spiegazione in questo articolo dedicato alla manutenzione del sistema a kanban]

Riduzione dei tempi dedicati alla gestione degli ordini e dei fornitori

In ufficio acquisti, la prima conseguenza positiva è stata la drastica riduzione del tempo dedicato alla gestione dei fornitori esterni e degli errori.

Il ruolo del pianificatore dei materiali esterni (ndr ruolo già ottimizzato grazie alla gestione a kanban tradizionale), è stato commutato da ruolo puramente operativo di richiamo e sollecito, a ruolo di ottimizzazione del numero di kanban, con il plus di riuscire a supervisionare l’aumento delle rotazioni, riducendo l’esposizione finanziaria.

Visibilità e tracciamento dati

Grazie a KanbanBOX, Cadel ha accesso a una lavagna virtuale consente di avere maggiore controllo sull’operato dei fornitori e di monitorare lo stato di avanzamento degli ordini in tempo reale.

Questo permette a Cadel di avere una visione trasparente e completa dello stato delle giacenze, semplificando la gestione della comunicazione con i fornitori e annullando, di fatto, i solleciti: entrambe le parti possono, in ogni momento, monitorare lo stato del magazzino (Supermarket) sulla bacheca elettronica condivisa.

Infine, grazie al software si è fatta tempestiva l’individuazione di pericolose situazioni di stock-out. Risultato: in pochi mesi, riduzione tangibile del 25% del numero di fermi linea rispetto al 2011.

Prospettive future

“In Cadel ci aspettiamo di ottenere un miglioramento delle performance di reparto e una riduzione dello stock circolante, grazie alle statistiche a disposizione dell’utilizzatore che danno maggior visione sullo stato delle cose. Inoltre vogliamo impostare un’integrazione con il nostro gestionale e KanbanBOX”.

Ingegner Sergio Schena, Operations manager di Cadel

Vuoi implementare anche tu in sistema a kanban elettronico?

I nostri esperti sono pronti ad aiutarti!