Intervista a Nicolò Zaffonato, COO e Lean Manager di El.Co.

Da realtà push a impresa snella e digitalizzata

El.Co., azienda con oltre trent’anni di storia nel settore dell’automazione elettrica industriale, ha intrapreso negli ultimi anni un percorso di profonda trasformazione che l’ha portata a cambiare pelle, cultura e strumenti. Alla guida di questo cambiamento c’è Nicolò Zaffonato, oggi COO, Lean Manager e Membro del Consiglio Direttivo, che in questa intervista ci racconta come l’introduzione della filosofia Lean – e soprattutto la sua diffusione tra i dipendenti – abbia reso possibile una vera rivoluzione.

Nicolò, ti va di raccontarci com’è iniziato il tuo percorso nel mondo Lean?

È iniziato quasi per caso. Avevo accettato una borsa di studio in ambito informatico per implementare un progetto in un’azienda con una forte cultura Lean. Lì sono entrato per la prima volta a contatto con questo mondo, poi approfondito prima in un’altra azienda Lean, e poi con corsi di studio dedicati. In particolare, ho conseguito il Master in Lean Management della Fondazione CUOA. Più approfondivo, più capivo come, se ben implementata, la Lean può davvero trasformare un’azienda, a partire dalle persone.

Da dove è partito il cambiamento in El.Co.?

Quando sono arrivato in El.Co., la gestione della produzione era fortemente push: tanta pianificazione, poca visibilità sui flussi e margini ridotti per reagire ai problemi. Ma più ancora dei processi, quello che serviva era un cambio di mentalità. Per questo ho puntato subito sulla formazione Lean interna: prima di introdurre strumenti o metodi, era fondamentale costruire una cultura comune.

Come avete introdotto la Lean in azienda in modo concreto?

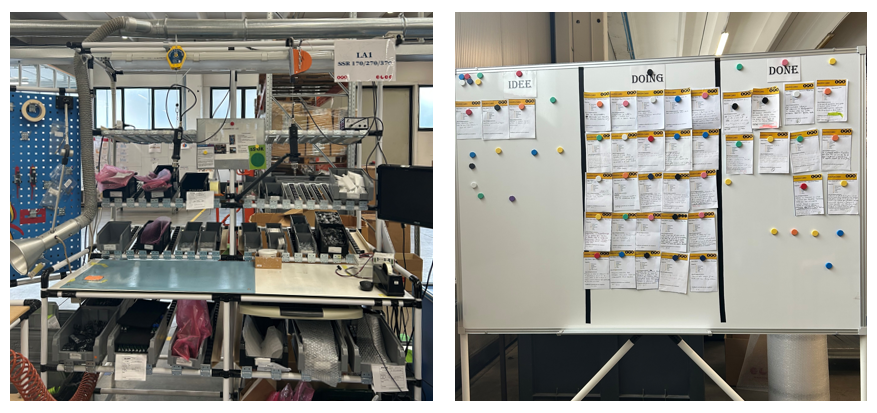

Abbiamo iniziato dalla riorganizzazione degli spazi e dei banchi di lavoro, per poi arrivare dopo un paio di anni all’implementazione del kanban manuale, uno strumento potentissimo per implementare un sistema di produzione pull. Ho formato i reparti, coinvolto tutte le persone e condiviso le logiche di funzionamento. Il mio obiettivo non era solo implementare un metodo, ma rendere ogni persona consapevole e partecipe del cambiamento. Quando le persone capiscono il perché, il come viene da sé.

La formazione Lean e l’introduzione del kanban manuale hanno funzionato?

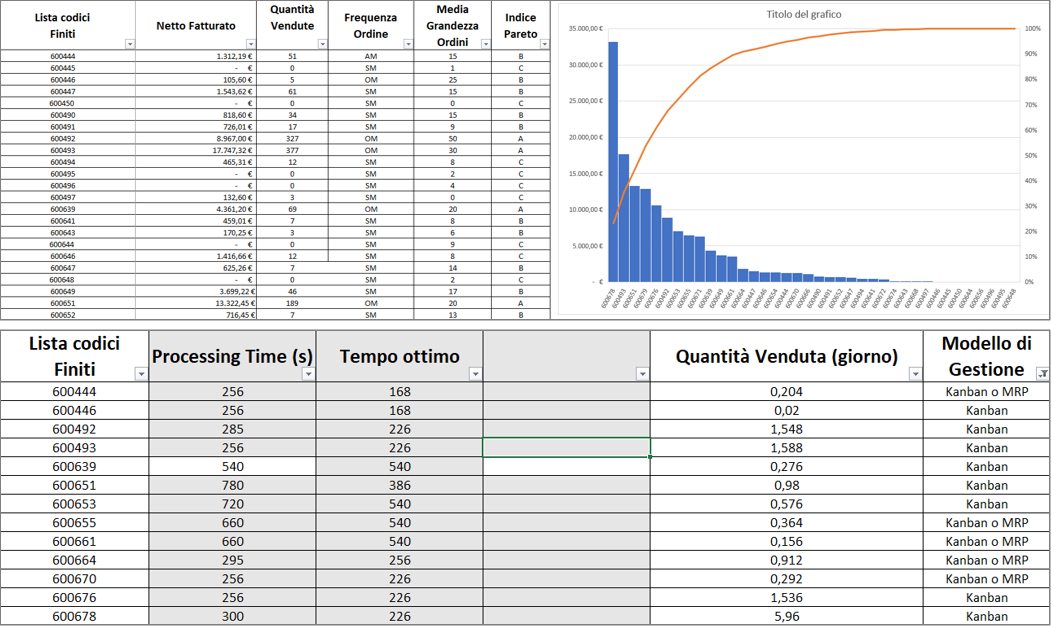

Assolutamente sì. Con il passare del tempo eravamo riusciti ad applicare la gestione a kanban a un totale di 16 linee produttive. Il sistema funzionava, ma man mano che il sistema veniva esteso, iniziavano a emergere i limiti di gestione: aggiornamenti manuali, cartellini da stampare, mantenere il dimensionamento corretto richiedeva sempre più tempo e risorse. Ed è stato lì che abbiamo capito che serviva uno strumento che ci aiutasse a scalare il sistema senza perdere efficienza.

Da qui il passaggio al kanban elettronico?

Esatto. Il kanban manuale è un ottimo strumento, ma per applicarlo a tutte le linee e gli articoli desiderati senza che le attività di manutenzione e dimensionamento diventino eccessivamente impattanti, bisogna passare all’elettronico.

Integrando il nostro sistema a kanban manuale con il software KanbanBOX, abbiamo automatizzato la raccolta e il calcolo dei parametri necessari al dimensionamento dei kanban, semplificato e velocizzato l’attività di creazione e gestione dei cartellini e ottenuto maggiore controllo e visibilità sui processi e sui livelli delle scorte in tempo reale.

Se prima servivano due persone per tre giorni ogni due mesi solo per aggiornare i cartellini, ora bastano pochi clic. Possiamo dedicarci a quello che davvero crea valore: migliorare i processi, non rincorrere i numeri.

Nel processo di implementazione del kanban elettronico, la precedente formazione è risultata utile?

Moltissimo. Quando gli esperti KanbanBOX sono arrivati in azienda per spiegarci le logiche kanban, hanno trovato persone già ben preparate sul tema. Quindi hanno potuto concentrarsi maggiormente sugli aspetti pratici dell’implementazione, per esempio la scansione dei codici a barre presenti sui nuovi cartellini o come stampare i cartellini dall’interfaccia del software con un click.

Posso quindi dire che grazie alla formazione Lean implementata in precedenza e alla maturità acquisita con il kanban manuale, il passaggio al sistema elettronico è stato naturale.

Dopotutto la Lean non si impone, si semina. E quando le persone iniziano a ragionare per flussi, a capire il valore e a vedere risultati concreti, tutto cambia. È questo che ci ha permesso di diventare un’organizzazione davvero pronta a evolversi, a innovare e a guardare avanti.

Oggi El.Co. è un’azienda con una forte cultura Lean. Continuate a investire nella formazione?

Sempre. Credo fortemente che la cultura Lean vada coltivata ogni giorno, non solo con la pratica ma anche con momenti di confronto e crescita. Per esempio, abbiamo istituito delle certificazioni di reparto: tutti gli operatori possono candidarsi a questi progetti di formazione di base o avanzata. Chi aderisce, su base volontaria, deve svolgere delle attività di formazione teorica e realizzare un progetto di miglioramento documentato. Un dipendente, per esempio, ha realizzato un progetto per l’ottimizzazione della gestione dei rifiuti. Ogni livello di formazione prevede anche un premio finale, come la partecipazione a fiere di settore dove l’azienda espone o, per i livelli più avanzati, il corso di Lean Management a cui avevo partecipato io stesso.

Inoltre, abbiamo installato una Kaizen Board nell’area caffè, dove tutti possono segnalare idee di miglioramento. L’obiettivo è rendere tutti partecipi e dare voce a chi vive i processi quotidianamente. Quando un’azienda impara ad ascoltare, capisce anche dove migliorare.

In chiusura, cosa diresti a chi vuole intraprendere un percorso simile al vostro?

Che la chiave di tutto è il cambio di mentalità. Finché si ragiona con l’approccio “facciamo il meglio con quello che abbiamo”, si rimane ancorati a soluzioni inefficienti. Ricordo quando in azienda avevamo un solo avvitatore: certo, avevamo risparmiato sull’acquisto, ma gli operatori perdevano tempo a cercarlo, trasportarlo, restituirlo, aspettare che si liberasse. Solo con il passaggio a una logica Lean abbiamo capito che i costi nascosti di quella scelta superavano di gran lunga il costo di acquistarne altri due.

Lo stesso vale per strumenti come il kanban elettronico o la formazione: se ci si ferma solo al costo visibile, la scelta sarà sempre quella di non investire. Ma se si cambia prospettiva e si inizia a considerare il vero rapporto costo-beneficio, allora si può davvero cominciare a valutare i possibili risultati di ogni investimento. Una persona formata, per esempio, può generare il 30-40% in più di valore rispetto a chi non lo è.

In definitiva, siate aperti al cambiamento: questa è la differenza tra un’azienda che si adatta e una che cresce davvero.

Approfondisci il Caso Studio

Vuoi approfondire il percorso di Trasformazione Lean di El.Co.? Leggi il caso studio dedicato!