KanbanBOX per la visibilità sui processi in tempo reale

Tra i vantaggi più apprezzati di KanbanBOX, vi è la visibilità completa e in tempo reale sullo stato dei processi e dei materiali, sia all’interno che all’esterno dello stabilimento produttivo, inclusi fornitori e terzisti. Questa funzionalità è resa possibile dalla “lavagna kanban”.

Ma cos’è la lavagna kanban di KanbanBOX e come permette nel concreto di aumentare la visibilità su processi e materiali in tempo reale?

Lo spieghiamo in questa pagina.

Lavagna kanban e cartellini kanban digitali: cosa sono

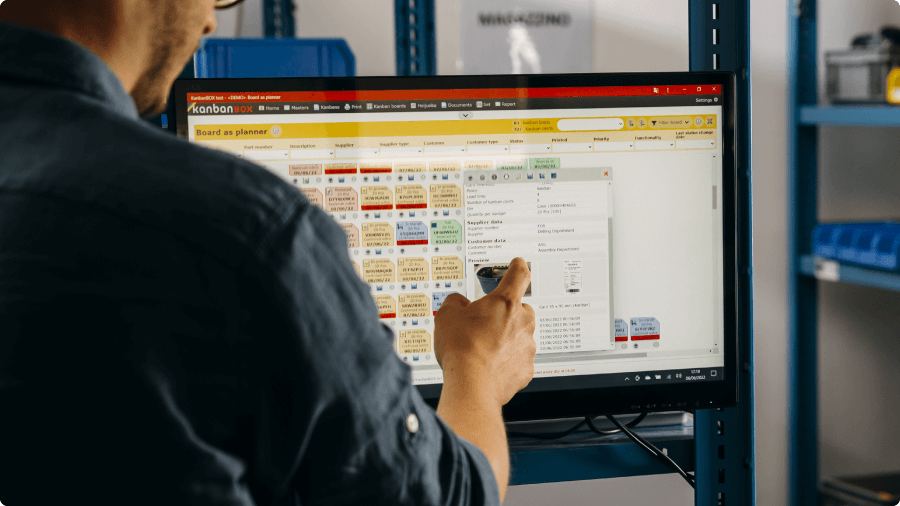

In KanbanBOX la lavagna kanban è una sezione fondamentale del software, progettata per visualizzare in tempo reale tutti i cartellini kanban gestiti dal sistema a kanban elettronico.

Nei sistemi a kanban elettronico, infatti, ogni cartellino kanban cartaceo ha anche una versione digitale consultabile all’interno del software, appunto nella lavagna kanban.

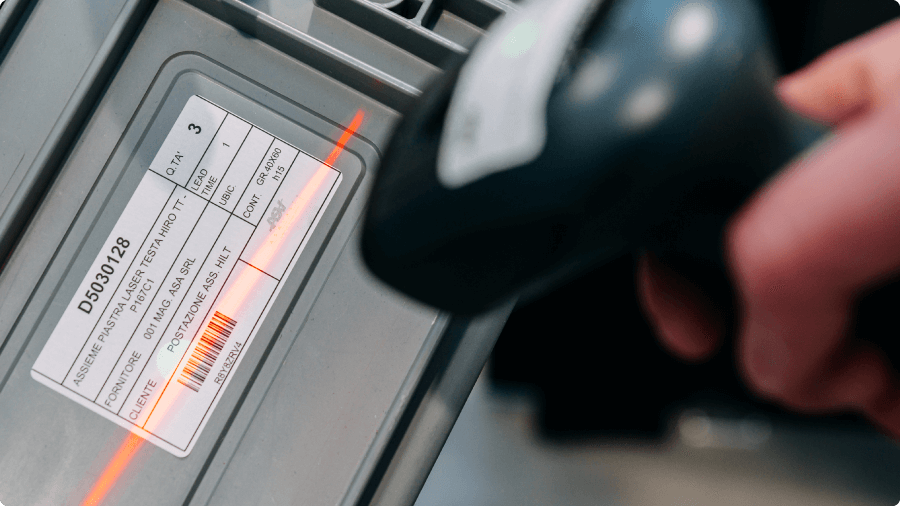

La corrispondenza puntuale tra cartellino kanban cartaceo e cartellino kanban digitale è garantita dalla presenza di un codice identificativo univoco, visualizzabile su entrambe le versioni del cartellino. Questo significa che pure due contenitori kanban forniti dallo stesso fornitore al medesimo cliente per lo stesso componente (quindi, in gergo tecnico, appartenenti allo stesso “legame kanban”) avranno codici diversi.

Il codice identificativo è riportato in formato alfanumerico su entrambe le versioni, con l’aggiunta della versione in codice a barre sul cartellino cartaceo, così da rendere facile la sua scansione tramite palmari, pistole scanner o altri dispositivi mobile.

Visibilità a colpo d’occhio sullo stato del sistema e-kanban

La lavagna kanban di KanbanBOX serve, in primo luogo, a trasmettere visualmente e velocemente all’utente le informazioni essenziali per capire la situazione del proprio sistema a kanban elettronico (e-kanban).

Ogni cartellino presenta infatti elementi grafici diversi a seconda di:

- Stato del cartellino (disponibile, da ripristinare, in lavorazione, spedito, in accumulo)

- Tipologia di cartellino (se legato a un ordine chiuso o a un ordine a kanban)

- Eventuali ritardi, urgenze, criticità

- Presenza di commenti o trattative in corso, inseribili e consultabili semplicemente cliccando sul singolo cartellino

- Eventuali dipendenze (es. il cartellino di una lavorazione multiprocesso risulta lavorabile solo dopo il completamento della fase precedente).

I cartellini presenti nella lavagna digitale possono essere filtrati secondo diversi parametri, quali stato dei cartellini, fornitore, cliente, articolo, ecc.

In questo modo, ogni volta che un utente accede alla lavagna filtrata per i cartellini di sua competenza, può capire in modo immediato quali sono i cartellini da lavorare, quelli a cui prestare attenzione nonché lo stato dei materiali e dei processi.

Inoltre, cliccando sul singolo cartellino, l’utente può consultare ulteriori dettagli relativi al cartellino, tra cui lo storico dei cambi di stato.

Visibilità in tempo reale sugli aggiornamenti di stato dei cartellini

L’aggiornamento dello stato dei cartellini kanban in KanbanBOX può essere effettuato principalmente in due modi:

- Per chi lavora davanti a un computer, cliccando sull’apposita icona di cambio stato presente nel singolo cartellino nella lavagna kanban

- Per chi lavora in linea, scansionando il codice a barre del cartellino kanban applicato al contenitore di cui si vuole segnalare il cambio stato.

La scansione può essere svolta con un qualsiasi dispositivo di scansione di codici a barre, come palmari e pistole scanner, oppure con la fotocamera del proprio smartphone dopo aver installato l’app KanbanBOX per dispositivi mobile.

Approfondiamo come funziona l’aggiornamento di stato tramite scansione del codice a barre con un esempio.

Aggiornamento di stato tramite scansione: il processo spiegato passo a passo

Immaginiamo un addetto di magazzino (Alessandro) che accede alla lavagna kanban filtrata per i cartellini di cui è fornitore.

La prima cosa che gli salta all’occhio è un cartellino di colore rosso che deve essere ripristinato. Cliccando sopra al cartellino, Alessandro può accedere a tutte le informazioni necessarie per il ripristino:

- Nome e codice componente: connettore modello E15Z

- Codice identificativo del cartellino kanban: BW2RB92J

- Contenitore da utilizzare per il ripristino: cassettina di plastica taglia media

- Il numero di pezzi da inserire nel contenitore: 20 pezzi

- Processo cliente e ubicazione a qui consegnarlo: supermarket linea A5.

Sulla base di questi dati, Alessandro procederà all’attività di ripristino come segue:

- Alessandro prepara il materiale da ripristinare

- Stampa il relativo cartellino kanban (codice ID: BW2RB92J), cliccando sull’apposita icona alla base del cartellino digitale in lavagna

- Applica il cartellino kanban appena stampato all’esterno del contenitore con il materiale ripristinato

- Porta il contenitore presso il processo cliente (supermarket linea A5) e lo posiziona nel supermarket indicato

- Scansiona il codice a barre del cartellino kanban applicato all’esterno del contenitore con il materiale appena consegnato.

La scansione permette di comunicare in tempo reale al software il cambio stato di quel cartellino (ID BW2RB92J): di conseguenza, nella lavagna kanban quel cartellino non risulterà più rosso “Da ripristinare”, ma verde “Disponibile”.

Da sottolineare che questo cambio stato non risulta visibile solo ad Alessandro che ha effettuato la scansione, ma a chiunque acceda alla lavagna kanban, consentendo così a tutti gli operatori di lavorare su informazioni sempre aggiornate.

Visibilità sugli ordini di produzione e il loro avanzamento

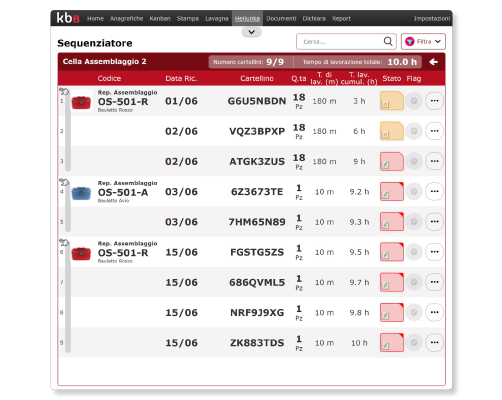

La lavagna kanban consente di avere una visibilità chiara e immediata non solo sullo stato dei materiali, ma anche sugli ordini di produzione e sul loro avanzamento.

Per quanto riguarda gli ordini di produzione, i singoli operatori sanno quali componenti produrre o lavorare in base ai cartellini presenti nella lavagna kanban filtrati per la propria postazione e indicati come “Da ripristinare”.

L’ordine con cui i cartellini vengono gestiti può seguire criteri semplici, come la data entro cui è richiesto produrre o ripristinare un materiale, oppure logiche di priorità diverse. In questi casi entra in gioco il Sequenziatore, che permette al responsabile di produzione non solo di visualizzare chiaramente la programmazione di lavorazione degli ordini, ma anche di gestire e modificare in pochi click l’assegnazione e l’ordine di lavorazione per ciascuna macchina o cella di lavoro.

Un ulteriore livello di visibilità riguarda le lavorazioni multi-stadio: la lavagna rende evidenti le dipendenze tra le diverse fasi, evidenziando eventuali colli di bottiglia sulla specifica lavorazione e le loro conseguenze, come ritardi e aggiornamenti sul lead time complessivo.

Questa visibilità permette di tenere sotto controllo i processi critici e di intervenire tempestivamente in caso di necessità.

“Nella gestione dei nostri flussi produttivi molto articolati, avevo difficoltà era capire se il Lead Time era rispettato o no. KanbanBOX ci ha permesso di spezzare il flusso a kanban in più processi, così da poterli monitorare più nel dettaglio, con una facilità disarmante”.

Davide Cavazza, Logistic Manager di Mec-Track

Visibilità condivisa con fornitori, clienti e terzisti

La stessa visibilità che KanbanBOX offre internamente all’azienda può essere estesa anche esternamente a fornitori, clienti, contolavoristi e terzisti.

Lo spieghiamo con un esempio prendendo come riferimento un’ipotetica azienda, Valigeria Srl, produttrice di trolley, e il suo fornitore di rotelle di plastica, Rotelle Spa.

Valigeria Srl decide di adottare KanbanBOX per la gestione degli ordini con tutti i suoi fornitori, incluso Rotelle Spa, sia per l’acquisto di materiale ricorrente a kanban, sia per l’acquisto di ordini chiusi.

Convincere il fornitore ad adottare il software non è stato difficile: una semplice demo è stata sufficiente per dimostrare la sua facilità d’uso. Inoltre, il software non richiede configurazioni complesse (perché è un software web) e la licenza per i fornitori collegati è completamente gratuita.

Attivata la licenza gratuita, Rotelle Spa può accedere a una versione dedicata della lavagna kanban contenente esclusivamente i componenti che fornisce a Valigeria Srl.

Il processo di ripristino è simile a quello di un fornitore interno: l’addetto dell’azienda fornitrice (Fabio di Rotelle Spa) visualizza il materiale da ripristinare dalla lavagna kanban digitale, prepara il materiale e stampa il cartellino. L’unica differenza è che la scansione finale del cartellino da parte di Fabio non servirà a dichiarare il materiale disponibile (si trova ancora nella sede produttiva del fornitore, quindi il cliente non lo può fisicamente utilizzare) ma a creare in KanbanBOX il documento di trasporto (DDT), cambiando lo stato del materiale in “Spedito”.

Il materiale verrà dichiarato “Disponibile” una volta fatta la ricezione del materiale in Valigeria Spa.

“Con l’estensione di KanbanBOX alla nostra rete di fornitori abbiamo decisamente notato una riduzione del lavoro nella gestione degli ordini e sono emersi dei WIP nascosti che finivano per scontentare sia il fornitore sia il cliente interno”.

Salvatore Marzullo, Responsabile Lean Manufacturing Office in Lamiflex

Ulteriori approfondimenti

In questo contenuto abbiamo evidenziato le funzionalità che permettono agli utenti KanbanBOX di ottenere visibilità e controllo sullo stato di materiali e processi, sia interni che esterni.

Per ulteriori approfondimenti, si invita alla lettura dei seguenti contenuti:

- Caso studio “Sacchi Elettrofornitura”, per la visibilità sui consumi dei clienti

- Caso studio “Robopac”, per la visibilità sullo stato degli ordini presso fornitori e terzisti

- Pagina “Benefici di KanbanBOX” per gli ulteriori vantaggi offerti dalla piattaforma.

Hai qualche domanda?

Gli ultimi casi studio

Sacchi | Forniture di materiale elettrico

Sacchi utilizza KanbanBOX per offrire ai propri clienti un servizio di vendita a kanban, ideale per le forniture ricorrenti e per consolidare un rapporto di fiducia con i clienti

Robopac | Macchine per imballaggi

Robopac ha utilizzato KanbanBOX per ottenere una supply chain più integrata, reattiva e digitalizzata. Tutto questo integrando KanbanBOX con fornitori e SAP

BCS | Meccanizzazione agricola

BCS è passata dal push al pull attraverso l'e-kanban per i fornitori, la produzione e i flussi interni. Ora gestisce 6000 codici articolo in 3 stabilimenti e ha integrato KanbanBOX con SAP

El.Co. | Automazione Elettrica Industriale

El.Co. ha velocizzato e semplificato l'attività di manutenzione e dimensionamento dei kanban con l'e-kanban, prima così onerosa da dover limitare il numero di articoli gestiti a kanban

Orotig | Saldatura e Marcatura

Orotig ha implementato il pull sequenziale in azienda, ottimizzando la programmazione della produzione multiprocesso e l'integrazione con i fornitori

Rossi Spa | Riduttori e motoriduttori

Rossi ha digitalizzato il già presente kanban di produzione e movimentazione, per poi integrarlo con il proprio ERP, con il Sequenziatore Oracle e con i fornitori

Centre Oscar Lambret | Sanità

Il kanban elettronico ha permesso a questo centro medico di allineare le scorte con i bisogni reali dei reparti e ha reso più efficiente il processo di ripristino

Aptiv | Automotive high-tech

Dall'introduzione del kanban al passaggio all'e-kanban. Il percorso di Lean Improvement del più grande produttore di sistemi elettronici di interconnessione per l'automotive

Referenze