Il Milk Run per ottimizzare il processo di picking

Le funzionalità Lean di KanbanBOX per ottimizzare i percorsi di raccolta e consegna dei materiali

Il Milk Run è una metodologia di gestione dei rifornimenti che prevede la raccolta sequenziale di diversi merci da diversi fornitori (o, nel caso di logistica interna, aree del magazzino) in un’unica corsa pianificata.

Questa pratica consente di ottimizzare tempi e risorse, in quanto permette di:

- Creare un flusso di approvvigionamento più efficiente

- Ridurre gli sprechi nelle movimentazioni dai magazzini alle unità operative

- Ottenere una gestione snella e intelligente dei rifornimenti

Con KanbanBOX puoi configurare sia un milk run interno che esterno, ottimizzando i percorsi di raccolta e consegna dei materiali, riducendo i tempi di attesa e migliorando l’efficienza complessiva della logistica.

Rifornimenti su misura

Nel pieno rispetto delle logiche kanban, le attività di approvvigionamento delle diverse postazioni risultano mirate per le effettive necessità, trasportando e consegnando solo ciò che serve quando serve

Raccolta sequenziale

Basta prelievi casuali: con il Milk Run si definisce una standardizzazione e ottimizzazione dei percorsi di picking che si traduce in una riduzione significativa degli sprechi di tempo e fatica

Riduzione dei tempi

Con l’adozione del Milk Run rendi la catena di approvvigionamento più fluida e riduci non solo i tempi di prelievo ma anche i tempi morti nella produzione dovuti al ritardo nei rifornimenti

Cos'è e cosa significa "Milk Run"

Il Milk Run è una strategia logistica di raccolta e consegna dei materiali secondo un ordine prestabilito. Il termine, inglese, significa letteralmente “corsa del latte” in quanto il metodo si ispira al vecchio metodo di consegna porta a porta del latte in cui gli addetti alla consegna seguivano ogni giorno un tragitto predefinito, consegnando il latte nelle diverse case e raccogliendo le bottiglie vuote.

Allo stesso modo, la funzionalità dedicata di KanbanBOX guida gli addetti al prelievo dei materiali da ripristinare attraverso un sistema standardizzato e un tragitto prestabilito, definito a priori in base alla lista di tutti i componenti da ripristinare nelle diverse unità di lavoro ordinate secondo un percorso di picking e consegna ottimizzato.

Si parla di milk run interno quando il percorso avviene all’interno dell’azienda tra magazzino e linee produttive, mentre il milk run esterno coinvolge fornitori o stabilimenti esterni per il ritiro e la consegna dei materiali.

In sintesi, si tratta di un metodo standard e funzionale capace di soddisfare le necessità dei clienti in modo chiaro e puntuale, ottimizzando le risorse.

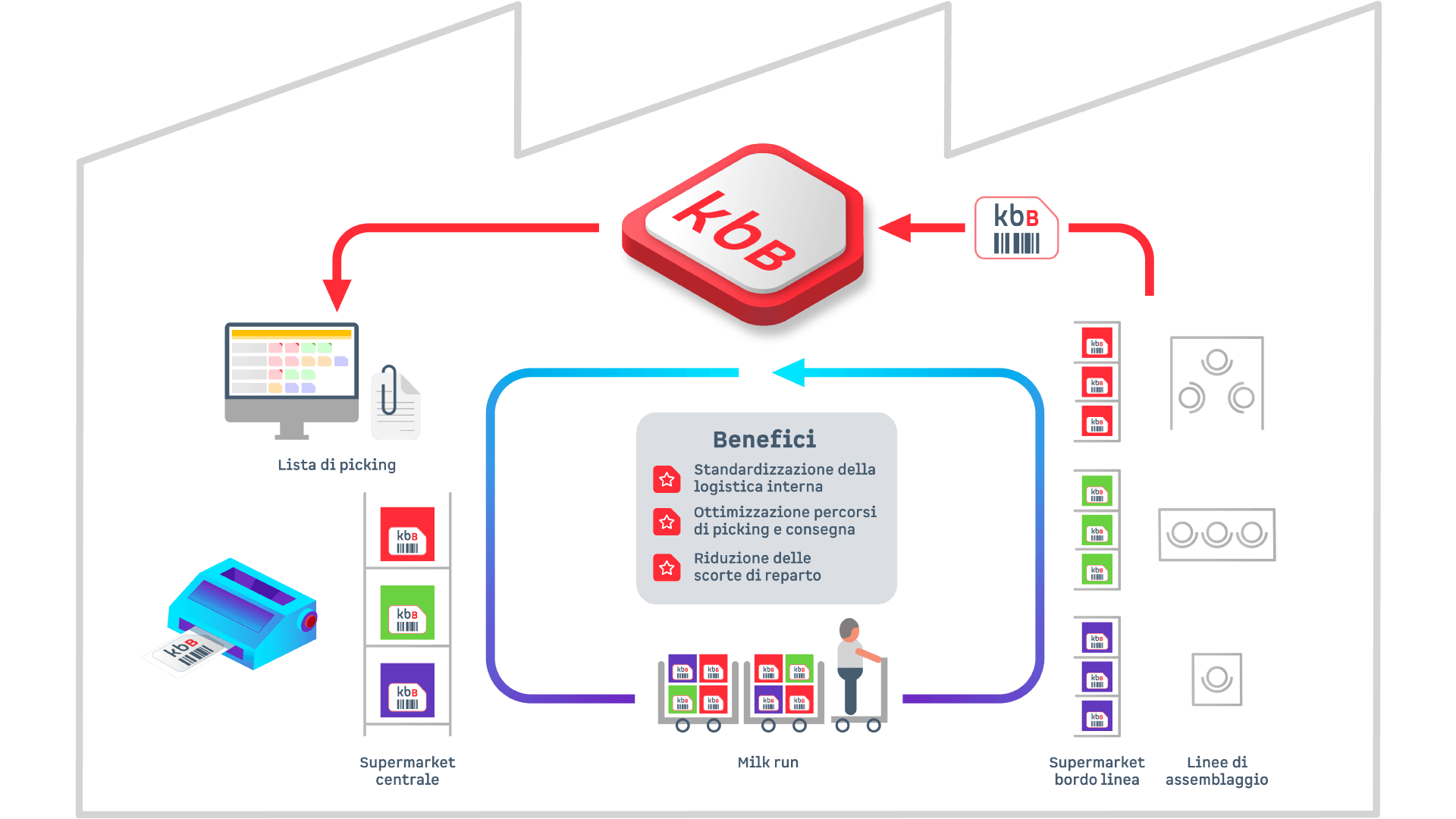

Ottimizza il Milk Run Interno con KanbanBOX

KanbanBOX consente di gestire in modo strutturato ed efficiente il milk run interno. I cartellini dei componenti da ripristinare e prelevare vengono raggruppati e ordinati secondo l’ordine ottimale di picking, proponendo al magazziniere il percorso più breve, riducendo al minimo gli spostamenti non a valore.

In presenza di trenini logistici, il sistema tiene conto delle dimensioni e capacità di carico per ottimizzare le liste di picking in funzione dei vincoli reali. Il risultato è un significativo aumento delle performance di riasservimento, una maggiore puntualità delle consegne interne e una logistica più fluida e reattiva alle esigenze della produzione.

In sintesi, grazie all’impostazione di un milk run interno con KanbanBOX potrai:

- Standardizzare l’attività interna di logistica e picking riducendo le scorte di reparto

- Ottimizzare i percorsi di picking e consegna creando liste di prelievo pull

- Consegnare ad ogni postazione di lavoro solo ciò che serve quando serve.

Gestisci il Milk Run Esterno in Modo Integrato

Con KanbanBOX, la gestione del milk run esterno diventa più semplice, efficiente e collaborativa. Una volta che il fornitore ha preparato il materiale e lo dichiara “Disponibile” attraverso la piattaforma, la sua disponibilità risulterà immediatamente visibile anche al cliente. Grazie alla lista di prelievo, l’azienda sa esattamente quali fornitori visitare e quali materiali ritirare, consentendo una pianificazione precisa dei giri logistici.

Questo approccio permette di razionalizzare i flussi di approvvigionamento, ridurre le movimentazioni superflue e ottimizzare lo spazio di carico. Il risultato è un aumento della produttività logistica, una sensibile riduzione dei ritardi di consegna e del rischio di stock out. La gestione logistica si semplifica, i costi si riducono e la relazione tra cliente e fornitore si rafforza, grazie a una collaborazione più trasparente e integrata.

Più risultati con meno fatica

- Gestione logistica semplificata

- Ottimizzazione dei flussi di approvvigionamento

- Aumento della flessibilità in produzione

Riduzione dei costi

- Limitazione delle scorte e del valore di magazzino

- Riduzione dei costi di trasporto e logistica

- Miglioramento del coefficiente di carico dei mezzi (piccoli lotti sono meglio organizzabili in termini di spazi)

Risparmia giri, risparmia tempo

- Riduzione del ciclo di consegna

- Diminuzione delle risorse dedicate alla pianificazione del trasporto

- Più tempo e risorse da dedicare ad attività a valore aggiunto

Hai domande su questa e altre funzionalità?

Case Studies

Sacchi | Forniture di materiale elettrico

Sacchi utilizza KanbanBOX per offrire ai propri clienti un servizio di vendita a kanban, ideale per le forniture ricorrenti e per consolidare un rapporto di fiducia con i clienti

Robopac | Macchine per imballaggi

Robopac ha utilizzato KanbanBOX per ottenere una supply chain più integrata, reattiva e digitalizzata. Tutto questo integrando KanbanBOX con fornitori e SAP

BCS | Meccanizzazione agricola

BCS è passata dal push al pull attraverso l'e-kanban per i fornitori, la produzione e i flussi interni. Ora gestisce 6000 codici articolo in 3 stabilimenti e ha integrato KanbanBOX con SAP

El.Co. | Automazione Elettrica Industriale

El.Co. ha velocizzato e semplificato l'attività di manutenzione e dimensionamento dei kanban con l'e-kanban, prima così onerosa da dover limitare il numero di articoli gestiti a kanban

Orotig | Saldatura e Marcatura

Orotig ha implementato il pull sequenziale in azienda, ottimizzando la programmazione della produzione multiprocesso e l'integrazione con i fornitori

Rossi Spa | Riduttori e motoriduttori

Rossi ha digitalizzato il già presente kanban di produzione e movimentazione, per poi integrarlo con il proprio ERP, con il Sequenziatore Oracle e con i fornitori

Centre Oscar Lambret | Sanità

Il kanban elettronico ha permesso a questo centro medico di allineare le scorte con i bisogni reali dei reparti e ha reso più efficiente il processo di ripristino

Aptiv | Automotive high-tech

Dall'introduzione del kanban al passaggio all'e-kanban. Il percorso di Lean Improvement del più grande produttore di sistemi elettronici di interconnessione per l'automotive

Referenze